Que choisir entre une pompe à membrane et une pompe à engrenages ?

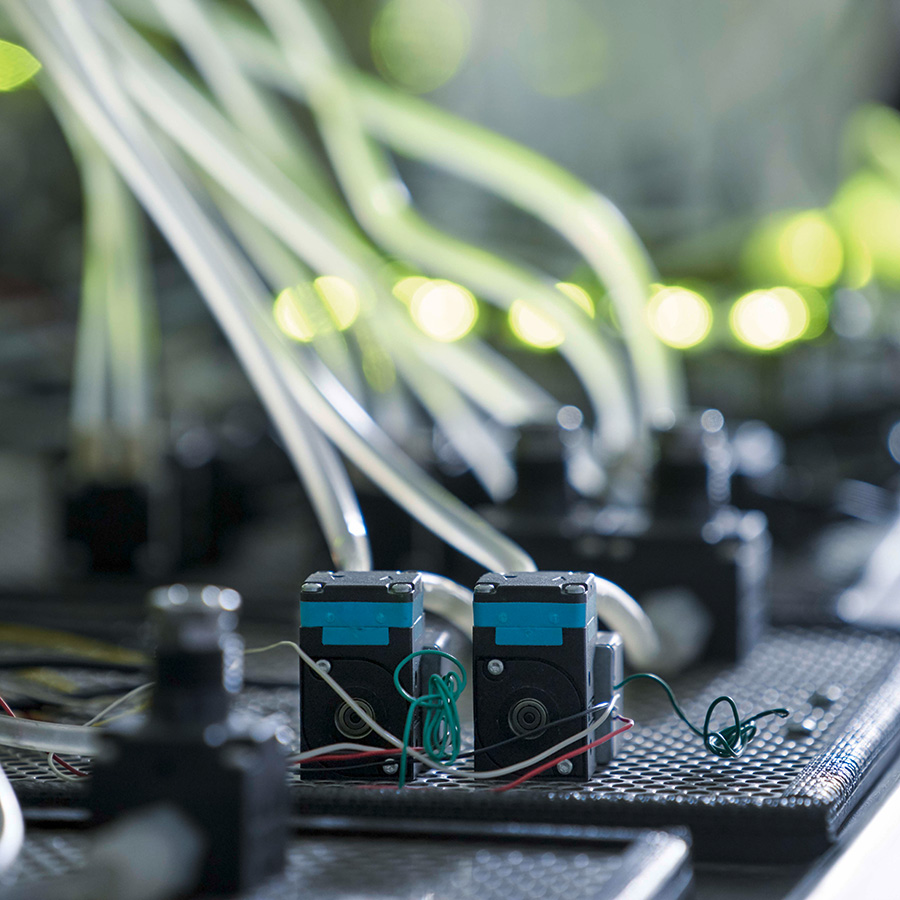

Lors de la sélection d’une pompe pour une application, les pompes à engrenages et les pompes à membranes sont souvent en tête de liste. Chaque type de pompe présente des caractéristiques, des avantages et des limites qui lui sont propres.

Les pompes à engrenages et à membranes sont souvent en concurrence quand il faut choisir la pompe adaptée à une application de fluide. Comparer les pompes à membrane et les pompes à engrenages et comprendre leurs caractéristiques en matière de maintenance, de débit et de fiabilité peut aider à déterminer quelle est la meilleure pompe pour le travail à effectuer.

Comprendre les pompes à engrenages

Les pompes à engrenages fonctionnent selon un principe simple. Elles utilisent des engrenages rotatifs pour injecter le fluide à travers les cavités situées entre les dents de l’engrenage. En tournant les engrenages créent une aspiration et un refoulement, déplaçant ainsi le fluide depuis l’entrée vers la sortie. Il existe généralement deux types de pompes à engrenages : les pompes à engrenages internes, qui conviennent aux fluides visqueux contenant des particules solides, et les pompes à engrenages externes, qui sont plus performantes avec les fluides de faible viscosité.

Elles couvrent un large éventail d’applications dans diverses industries, des diagnostics médicaux, comme la cytométrie de flux, à l’impression et aux applications industrielles. Dans l’industrie chimique, par exemple, elles transfèrent des résines, des pigments et des polymères. Les industries telles que celles de la peinture et de la construction s’appuient également sur leur capacité à déplacer des matériaux visqueux. Dans l’industrie pétrolière, les pompes à engrenages déplacent les huiles et les carburants. Même l’industrie alimentaire profite de leurs capacités, en les utilisant pour pomper des sirops, des crèmes et des mélasses.

Comprendre les pompes à membrane

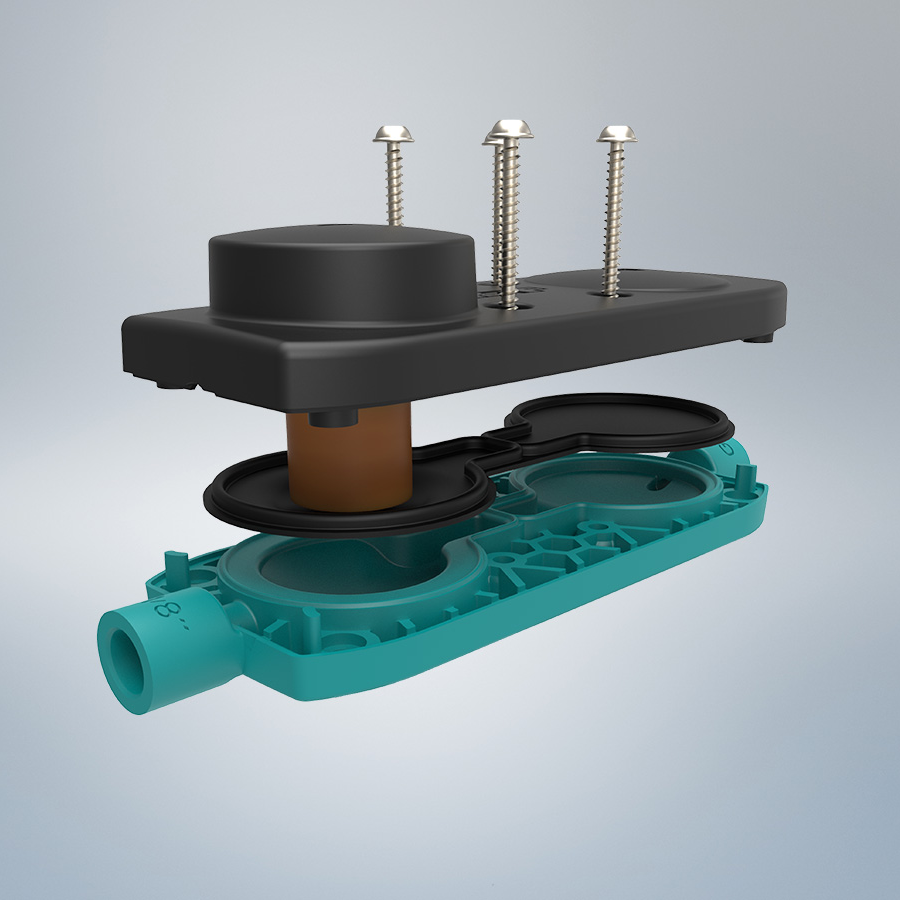

Les pompes à membrane fonctionnent selon un principe différent : un mécanisme d’entraînement provoque le mouvement alternatif d’une bielle, qui déplace une membrane en élastomère de haut en bas, aspirant le fluide par le clapet d’aspiration lors de la course descendante et le rejetant par le clapet de sortie lors de la course ascendante. Cette conception les rend auto-amorçantes, sûres pour un fonctionnement à sec, très polyvalentes et capables de traiter une large gamme de liquides et de gaz.

Elles excellent dans le transfert d’une grande variété de fluides gazeux et liquides, y compris les fluides visqueux, abrasifs ou sensibles au cisaillement. Leur sécurité intrinsèque, due à la séparation absolue entre le fluide et les pièces mécaniques, les rend idéales pour les environnements dangereux ou potentiellement explosifs. Les industries qui ont besoin de solutions de pompage polyvalentes choisissent souvent des pompes à membrane pour leur flexibilité et leur fiabilité.

Comparaison entre les pompes à membrane et les pompes à engrenages : Fiabilité et coût du cycle de vie

Lorsque l’on compare les pompes à engrenages et les pompes à membranes, plusieurs facteurs au-delà du prix d’achat initial jouent un rôle dans la détermination des coûts du cycle de vie. La maintenance et la consommation d’énergie sont particulièrement critiques. Les pompes à engrenages ont tendance à nécessiter une maintenance plus fréquente en raison de l’usure des engrenages internes rotatifs qui sont en contact permanent avec le fluide. Au fur et à mesure que les engrenages se détériorent, l’efficacité de la pompe diminue, ce qui peut entraîner des variations de débit, des fuites internes ou des pannes. L’entretien d’une pompe à engrenages peut être plus complexe, et le remplacement des engrenages ou des joints peut nécessiter une expertise spécialisée, ce qui entraîne des temps d’arrêt considérables.

Les pompes à membrane fonctionnent avec moins de friction interne, car le fluide est déplacé par une membrane flexible plutôt que par des pièces mécaniques en contact direct les unes avec les autres. Bien que les membranes et les clapets puissent s’user avec le temps, ils s’usent moins vite que les engrenages et sont plus faciles et moins coûteux à remplacer, surtout si ils sont de conception modulaire. Cela réduit le risque de fuite interne ou de perte de performance. En outre, les pompes à membrane peuvent traiter une plus large gamme de fluides, y compris des matériaux corrosifs et abrasifs, sans usure importante, ce qui les rend plus fiables dans les environnements exigeants.

Caractéristiques de débit et de pulsation

Les pompes à engrenages et les pompes à membranes peuvent toutes deux fournir des débits élevés, mais elles diffèrent considérablement en termes de pulsations et de régularité du débit. Les pompes à engrenages assurent un débit régulier et continu très faible grâce à l’engrènement continu des engrenages, qui crée un flux de fluide régulier et non fluctuant. Les pompes à engrenages sont donc idéales pour les applications où un débit constant et sans pulsation est essentiel.

Bien que les pompes à membrane puissent atteindre des débits importants, elles ont tendance à émettre davantage de pulsations en raison de leur mouvement alternatif. Toutefois, ce problème est minimisé grâce à des innovations en matière de conception, telles que des configurations à membranes multiples ou des amortisseurs intégrés. En réduisant les pulsations à des niveaux presque imperceptibles, la technologie Smooth Flow de KNF permet déjà aux pompes à membrane de remplacer les pompes à engrenages et péristaltiques dans de nombreuses applications, tout en offrant les avantages uniques des pompes à membrane. Elles peuvent également être utilisées dans des domaines aussi vitaux que la cytométrie de flux, quand un flux particulièrement régulier est essentiel.

Capacités de pression et d’aspiration

Les pompes à membrane standard comme la KNF FP 1.400 atteignent une pression maximale de 6 bar (rel.). C’est pourquoi les pompes à membrane sont principalement utilisées dans des applications où une pression maximale élevée n’est pas l’exigence qui prime. Les pompes à engrenages se caractérisent par leur capacité à fournir des pressions de refoulement plus élevées, comprises entre 100 et 300 bar, ce qui les rend adaptées à des applications telles que les systèmes hydrauliques et l’injection de carburant.

L’un des principaux avantages des pompes à membrane est leur grande capacité d’aspiration, qui les rend auto-amorçantes, ce qui permet d’aspirer le fluide dans la pompe sans qu’il soit nécessaire de l’amorcer de l’extérieur. Cette caractéristique les rend idéales pour les applications où la pompe doit démarrer à sec ou gérer un débit intermittent. En outre, les pompes à membrane subissent beaucoup moins de cavitation, ce qui réduit la formation de bulles d’air qui peuvent poser des problèmes dans de nombreuses applications. Les pompes à engrenages, quant à elles ont généralement une capacité d’aspiration plus faible et ne sont souvent pas auto-amorçantes. Elles sont également plus sujettes à la cavitation en raison de leurs engrenages à mouvement rapide fréquent qui agissent comme une turbine, créant des turbulences dans le fluide en raison des changements rapides de pression et d’aspiration internes.

Contamination dans le transfert de fluides

En ce qui concerne les risques de contamination, les pompes à engrenages peuvent poser des problèmes en raison de l’usure et de la rupture potentielle de leurs composants internes. Avec le temps, les engrenages peuvent se détériorer, entraînant la rupture de particules ou de fragments d’engrenages qui contaminent ensuite le fluide ou le système. Cela peut affecter la qualité du fluide pompé et entraîner une réduction des performances, voire une défaillance du système.

Les pompes à membrane, quant à elles, sont conçues sans joints mobiles ni pièces internes susceptibles de s’entrechoquer, ce qui réduit le risque de contamination. Cela garantit un pompage plus propre et plus fiable au fil du temps, ce qui fait des pompes à membrane la solution idéale pour les applications où la pureté du fluide est essentielle.

L’utilisation avec des particules et des produits sensibles au cisaillement

Les pompes à engrenages ne sont généralement pas idéales pour manipuler des particules ou des fluides sensibles au cisaillement. Les tolérances étroites entre les engrenages peuvent piéger et écraser des particules, provoquant des dommages internes et des problèmes de performance. L’action mécanique des engrenages soumet également le fluide à des forces de cisaillement, ce qui rend les pompes à engrenages moins adaptées aux applications impliquant des produits sensibles au cisaillement, tels que certains produits chimiques, émulsions ou matériaux biologiques. Par exemple, dans des applications telles que le transfert d’encre UV pour l’industrie du jet d’encre, la cavitation accrue qui se produit souvent dans les pompes à engrenages peut entraîner un durcissement prématuré de l’encre, qui durcit ou s’agglomère dans le système. Au fil du temps, ces interactions peuvent compromettre l’intégrité du fluide ou provoquer l’usure de la pompe elle-même. Dans certaines applications, telles que le transfert d’encres à base de cire, ces forces de cisaillement élevées peuvent être avantageuses, car la manipulation grossière d’une pompe à engrenages agit comme un mélangeur supplémentaire.

Les pompes à membrane, en revanche, sont mieux adaptées au traitement des particules et des produits sensibles au cisaillement. Leur conception minimise le contact entre le fluide et les pièces mobiles, empêchant ainsi les particules d’être écrasées ou endommagées. En outre, l’action de pompage génère de faibles forces de cisaillement, ce qui est idéal pour les applications impliquant des matériaux délicats ou sensibles au cisaillement. Cette manipulation en douceur élimine également la cavitation, ce qui rend les pompes à membrane très fiables pour le transfert de fluides qui doivent conserver leur intégrité tout au long du processus.

Trouver la bonne pompe pour chaque application

Lorsqu’il s’agit de choisir entre une pompe à engrenages et une pompe à membrane, plusieurs facteurs doivent guider la décision. Il convient de tenir compte de la nature du fluide pompé, notamment de sa viscosité, de son caractère abrasif et de sa sensibilité au cisaillement. En outre, il est important de déterminer l’environnement d’exploitation, en particulier le potentiel de fonctionnement à sec, et d’évaluer les exigences en matière de débit, qu’il s’agisse d’un débit constant ou d’une capacité à gérer des débits variables.

En évaluant ces facteurs et en comprenant les points forts et les limites de chaque type de pompe, il est possible de choisir la meilleure option pour des applications spécifiques.