Les systèmes et pompes à vide KNF sont utilisés dans la recherche scientifique à l’université FAU de Nure...

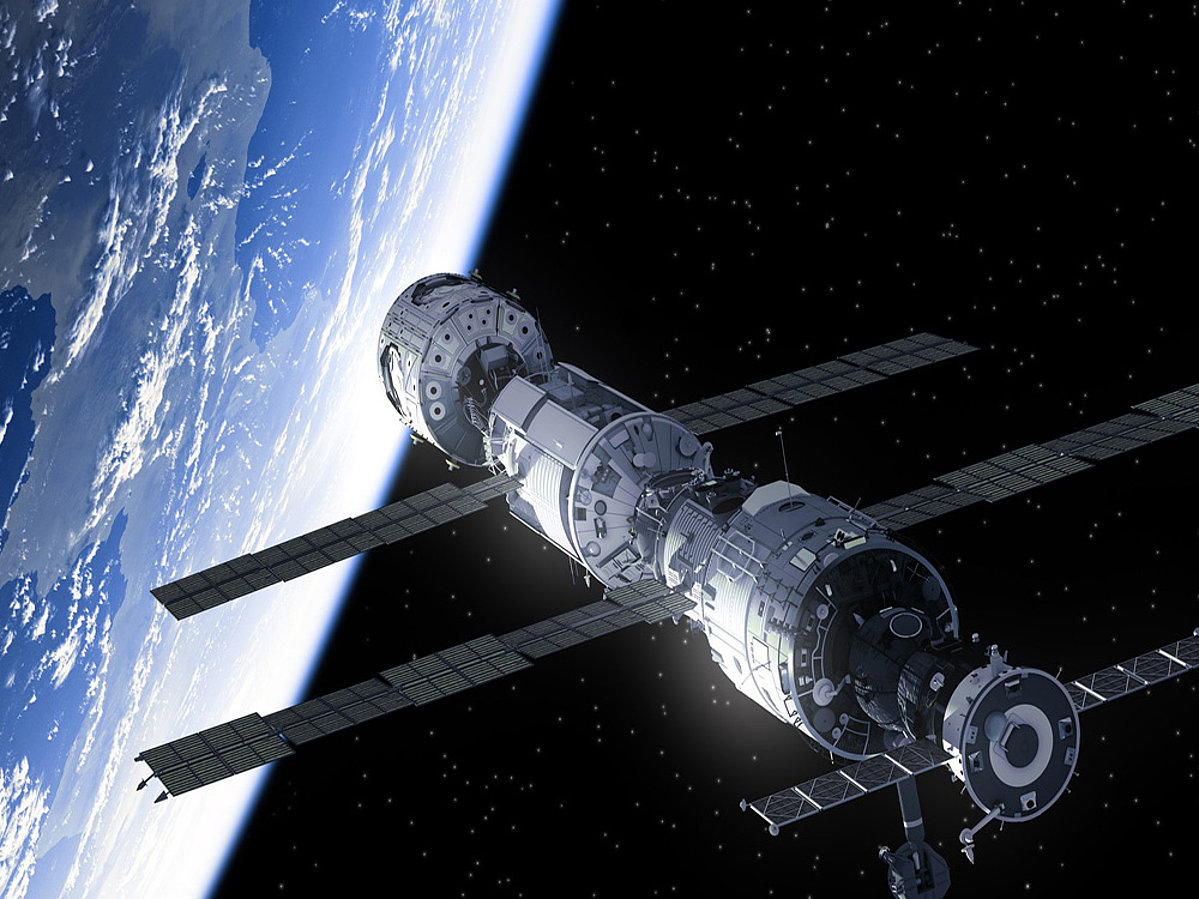

Nous rendons la vie possible dans l'espace

Les pompes KNF recyclent l'air à bord de l'ISS

Chaque jour, six astronautes de la Station Spatiale Internationale ISS foncent à travers le temps et l’espace à une vitesse fulgurante de 28 000 km/h en faisant le tour de la Terre. 16 fois en 24 heures. L’équipage ne peut survivre que si leur « lieu de vie et de travail » volant est adapté aux conditions extrêmes. L’ISS offre la stabilité nécessaire, son enveloppe et ses vitrages protègent de la chaleur intense, du froid et des pertes de pression, tandis que les systèmes d’alimentation apportent un peu des conditions de vie terrestres dans l’espace. La survie des astronautes dépend de la fiabilité de tous les systèmes et composants.

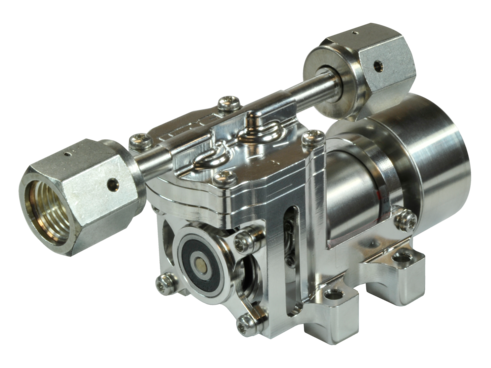

Sur recommandation d’un partenaire, le fabricant de pompes à membranes KNF a reçu une demande de devis pour une pompe qui devait être utilisée pour le recyclage de l’air vicié de l’ISS. Dans un tel projet, non seulement les exigences techniques sont gigantesques, mais la coopération et la collaboration doivent également être irréprochables. L’équipe de nos ingénieurs a relevé le défi : travailler pendant quatre ans avec Airbus Defense and Space au développement d’une pompe sur mesure. Airbus Defence and Space appartenant au Groupe Airbus Group, est spécialisé dans l’aéronautique militaire, les systèmes de vol spatiaux militaires et civils, ainsi que les technologies de capteurs et de communications de défense et de sécurité.

Au printemps 2018, la pompe était prête pour l’espace. Deux exemplaires de celle-ci furent montés dans le nouveau système de survie. Cette unité, également connue sous le nom de « Advanced Closed Loop System (ACLS)» (système de survie en circuit fermé), a pour mission d’éliminer le dioxyde de carbone de l’air de la cabine, et de le transformer, par électrolyse, en oxygène disponible pour l’équipage. Le 2 novembre 2018, la nouvelle unité ACLS a été installée au sein du module Destiny de l’ISS par l’allemand Alexander Gerst, astronaute de l’ESA, alors qu’il était commandant de l’ISS.

Les deux pompes à membrane font partie d’un électrolyseur qui produit de l’oxygène et de l’hydrogène à partir de l’eau. Les pompes transportent l’eau de distribution depuis un sachet plastique jusque dans l’ACLS. L’oxygène s’obtient en convertissant d’abord le dioxyde de carbone présent dans l’air de la cabine en méthane et en eau. Ce processus nécessite de l’hydrogène, qui s’obtient en dissociant les molécules d’eau par la chaleur. L’électrolyse prélève dans l’eau l’oxygène nécessaire à la respiration.

Grâce au recyclage de l’oxygène, 450 kilogrammes d’eau sont économisés chaque année

Selon Airbus, le système est conçu pour un équipage de trois astronautes, et permet d’économiser une charge d’eau supplémentaire de 450 kilos par an. Pour un prix de 33 000 euros par kilo de charge utile, l’ACLS réduit ainsi les coûts d’environ 15 millions d’euros. À plein régime, l’ACLS prélève 3 kilos de CO2, fournit 2,5 kilos d’oxygène, et produit 1,2 kilos d’eau par jour.

L’industrie spatiale a besoin de composants et de systèmes d’une fiabilité absolue, afin de garantir en permanence un fonctionnement sûr de l’ensemble de tous les process. La production de la pompe était soumise au même niveau d’exigence. Enfin, à 400 kilomètres d’altitude au-dessus de la surface de la Terre, il ne serait pas possible de remplacer les composants défectueux dans un délai convenable.

C’est pourquoi les développeurs ont ici axé leurs travaux sur une pompe ayant déjà fait ses preuves et qui, même sur Terre, est d’une taille extrêmement réduite, puissante, efficace, et d’une longue durée de vie. Toutefois, des détails ont sans cesse été rajoutés aux spécifications, pendant 48 mois. L’équipe d’ingénieurs se trouvait face au défi de conserver les composants clés de la pompe standard utilisée. Cela permettait d’assurer sa fiabilité, mais tout en rendant nécessaires de considérables modifications, afin que la pompe puisse fonctionner dans l’espace. L’intérieur de la pompe fut modifié plusieurs fois, l’extérieur également. Le corps et les raccords furent produits en acier inoxydable et le roulement à billes fut optimisé.

Les défis représentés par de telles tâches repoussent les limites du possible, ce qui profite ensuite à tous les autres projets. La plupart s’avèrent de véritables success-stories, comme dans le cas de la Space-Pump.