KNF Vakuumpumpen und -systeme werden in der wissenschaftlichen Forschung an der FAU in Nürnberg eingesetz...

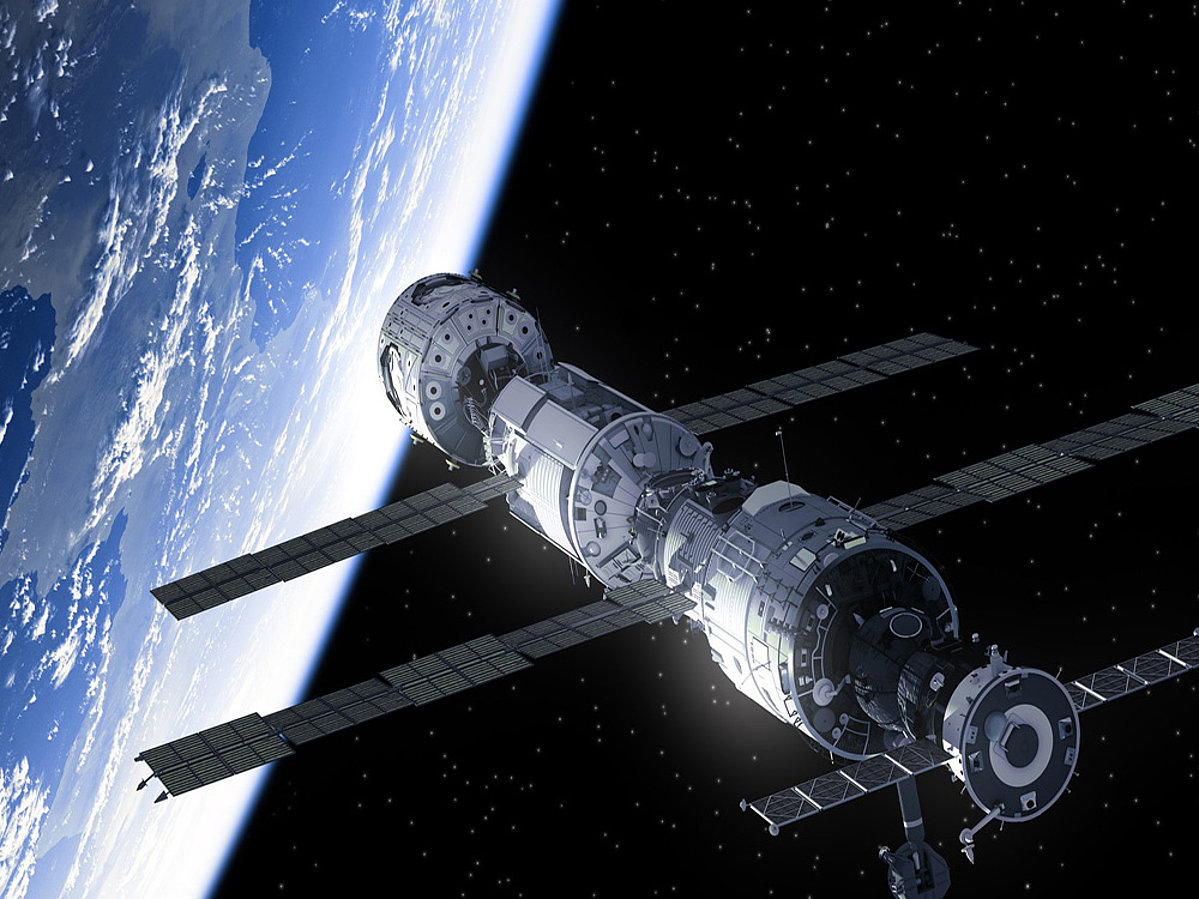

Jeden Tag rasen sechs Astronauten der Internationalen Raumstation ISS mit 28.000 Stundenkilometern durch Zeit und Raum und umkreisen dabei die Erde. 16 Mal in 24 Stunden. Die Besatzung kann nur überleben, weil ihr fliegender „Wohn- und Arbeitsraum“ für extreme Bedingungen konzipiert ist. Die ISS bietet die notwendige Stabilität; ihre Hülle und die Verglasung schützen vor Hitze, Kälte und Druckverlust, und die Versorgungseinrichtungen bringen ein wenig irdische Lebensbedingungen ins All. Von der Zuverlässigkeit aller Systeme und Komponenten hängt das Überleben der Astronauten ab.

Auf Empfehlung eines Kooperationspartners erreichte uns eine Anfrage für eine Pumpe, die auf der ISS beim Recyceln verbrauchter Luft eingesetzt werden sollte. Nicht nur die technischen Anforderungen für ein solches Projekt sind enorm, auch bei der Kooperation und Kollaboration muss alles passen.

Unser Ingenieursteam hat die Herausforderung angenommen, vier Jahre lang mit Airbus Defence and Space an der Entwicklung einer passgenauen Flüssigkeitspumpe zu arbeiten. Airbus Defence and Space gehört zur Airbus Group, ist spezialisiert auf die militärische Luftfahrt, militärische und zivile Raumfahrtsysteme sowie auf die Sensoren- und Kommunikationstechnologie für Verteidigung und Sicherheit.

Im Herbst 2018 war die Pumpe fürs All fertig. Zwei Exemplare davon wurden im neuen Life Support Rack verbaut. Diese auch als Advanced Closed Loop System (ACLS) bekannte Einheit hat die Aufgabe, das Kohlenstoffdioxid aus der Luft im Raumfahrzeug zurückzugewinnen und mittels Elektrolyse in Sauerstoff für die Crew umzuwandeln. Das neue ACLS-Rack wurde am 2. November 2018 vom deutschen ESA-Astronauten Alexander Gerst zur Zeit seines Kommandos auf der ISS in das Destiny-Modul der ISS eingebaut.

Die beiden Membranpumpen sind Teil eines Elektrolyseurs, der aus Wasser Sauerstoff und Wasserstoff erzeugt. Die Pumpen fördern das Versorgungswasser aus einem Plastikbeutel in den ACLS. Sauerstoff wird gewonnen, indem das Kohlendioxid aus der Kabinenluft zunächst in Methan und Wasser umgewandelt wird. Bei diesem Prozess wird Wasserstoff benötigt, der wiederum durch die Aufspaltung von Wassermolekülen und die Zufuhr von Energie gewonnen wird. Der Elektrolyseprozess entzieht dem Wasser atmungsaktiven Sauerstoff.

Dank des Sauerstoffrecyclings werden jährlich 450 Kilogramm Wasserlast eingespart

Laut Airbus ist das System für eine Crew von drei Astronauten ausgelegt und spart 450 Kilogramm zusätzliche Wasserlast pro Jahr. Bei einem Preis von 33.000 Euro je Kilo Nutzlast reduziert das ACLS die Kosten damit um etwa 15 Millionen Euro. Bei voller Leistung entzieht das ACLS 3 Kilogramm CO2, liefert 2,5 Kilogramm Sauerstoff und produziert 1,2 Kilogramm Wasser pro Tag.

In der Raumfahrt sind außerordentlich zuverlässige Komponenten und Systeme erforderlich, um zu gewährleisten, dass alle Prozesse jederzeit sicher laufen. Dementsprechend hoch waren die Ansprüche an die Konstruktion der Pumpe, da defekte Komponenten in 400 Kilometern Höhe über der Erdoberfläche nicht innerhalb eines angemessen kurzen Zeitraums ausgetauscht werden können.

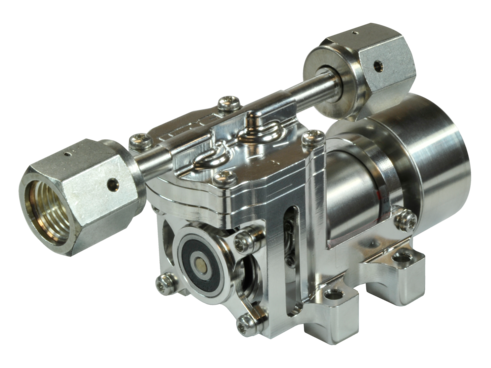

Die Entwickler setzten hier bewusst auf eine bewährte Flüssigkeitspumpe, die auch auf der Erde als extrem klein, leistungsstark, langlebig und effizient gilt. Allerdings wurde sie über die 48 Monate immer wieder spezifiziert. Das Ingenieursteam stand vor der Herausforderung, die Schlüsselkomponenten der verwendeten Standardpumpe beizubehalten. Auf diese Weise war sichergestellt, dass sie ihre Zuverlässigkeit behielt, während gleichzeitig erhebliche Konstruktionsänderungen vorgenommen werden konnten, um die Pumpe weltraumtauglich zu machen. Die Pumpe wurde mehrfach angepasst, z. B. an der Außenseite. Das Gehäuse wurde aus Edelstahl gefertigt, das Vakuum-Kugellager optimiert und Anschlüsse aus Edelstahl für die Fluidanschlüsse gefertigt. Zudem war die Integration eines platzsparenden Antriebsmotors zu bewältigen.

Derartige herausfordernde Aufgaben verschieben die Grenzen des konstruktiv Möglichen. Davon wiederum profitieren letztlich alle Kunden, die uns weltweit Projektaufträge erteilen. Und die meisten entwickeln sich zu einer Erfolgsgeschichte – so wie die der Space-Pump.