当液体中出现局部低压区域导致气泡形成并内爆时,泵或系统中便会发生气蚀现象。这种现象会引发侵蚀、振动和噪音,并可能对泵体、流体系统其他部件及输送介质造成严重损害。所有容积式泵均会受此影响,包括隔膜泵、柱塞泵、离心泵和齿轮泵。通过采用集成脉动阻尼器的优化解决方案,并采取适当措施优化整个流路系统,可有效预防气蚀。

气蚀的定义及其成因

在流体系统中,压力梯度会随流速和流动模式动态变化——即流动是平稳连续还是中断且急剧变化。流向的突然改变(由急弯或往复部件引起)或流道几何形状的突变(由截面骤变或滑动部件引起)会导致更严重的压力骤降。此外,系统中的静压力梯度(例如由位于泵入口下方一定距离的储液罐产生的压力梯度)会进一步影响系统压力。这些压力损失累积起来会导致显著的总压降。

当系统任何区域的压力低于液体的蒸汽压时,液体就会开始汽化,形成气蚀泡。这些气泡通常出现在泵内压力最低的点,特别是流体加速或转向剧烈的区域。气蚀泡随流体流动被进一步输送,由此从低压区进入高压区域。当局部压力再次超过饱和蒸汽压时,气蚀泡会突然坍塌。这种内爆会释放出高度集中的能量,形成所谓的微射流,从而可能引发剧烈的压力峰值和极端温度峰值。这可能对泵体、所用材料甚至被输送介质本身造成严重损坏。

什么因素会影响气蚀?

气蚀通常是泵内部发生的现象。然而,泵入口侧的流体系统会显著影响气蚀是否发生及其对泵体和流体的破坏程度。通常,吸入侧管路中的压力损失对气蚀行为影响最大。过窄过长的吸入侧管路可能导致常被低估的压力损失。狭窄弯头、阀门或过滤器同样会造成类似影响。泵必须通过增加吸程来补偿这些压力损失,这极大促进了气蚀的形成。若流体供应罐位置显著低于泵的安装点,则将导致泵入口处压力剧降,大幅增加气蚀风险。

被输送流体的饱和蒸汽压同样影响气蚀行为。高饱和蒸汽压流体(如乙醇)相较于低饱和蒸汽压流体(如水)更易引发气蚀。此外,饱和蒸汽压受介质温度影响显著。温度越高,介质的饱和蒸气压就越高,从而促进气蚀现象。粘度增高也会增加吸入侧管路中的压力损失,进一步加剧气蚀风险。

如何检测液泵中的气蚀现象

气蚀发生时液体中会形成气泡,有时可通过肉眼观察发现。但气蚀泡(液态蒸汽气泡)通常在泵腔内形成并内爆,因此即使使用透明管路也难以观察到。然而,尤其在含表面活性剂的液体中,气蚀引发的剧烈搅动常导致起沫现象——液体中溶解的气体释放后形成泡沫。声学上,可通过蒸汽气泡内爆产生的典型嘎吱声识别气蚀现象。当气蚀现象显著且未被其他噪音掩盖时,此声响可作为更清晰的指示。

气蚀对泵性能与精度的影响

气蚀对整个系统、泵体及流体均会产生负面影响。液体中蒸汽比例越高,泵输送的液体量就越少,从而降低泵的性能。例如 KNF FP 系列泵具有线性性能曲线。这意味着转速翻倍时流量也会翻倍。而其他泵若发生气蚀,其线性特性曲线会急剧趋平,影响范围甚至可覆盖整个线性性能曲线。在计量和定量应用中,泵的气蚀现象尤为棘手,因为它会导致精度显著下降。

气蚀损伤有哪些迹象?

气蚀既会对固体结构造成严重破坏,也会对流体本身造成损害。当气泡在流体管道壁或泵腔内部件等刚性表面附近内爆时,产生的强力微射流会侵蚀材料,形成类似火山口的侵蚀痕迹。这些被称为气穴的结构正是该现象的命名来源,并可能引发裂纹等结构性损伤。它们在隔膜泵的敏感区域(如阀片、阀座及隔膜本身)尤为常见。如下所述,其他多种泵技术同样会遭受气蚀损伤。

细胞培养悬浮液或喷墨油墨等敏感液体也可能因这种内爆而受损。对于 UV 油墨而言,甚至可能导致化学成分改变,从而影响品质与功能。该现象被称为暗固化。

气蚀与气体析出——有何区别?

除气蚀外,还可能发生脱气现象。当液体接触空气等气体时,这些气体将溶解于液体中。根据亨利定律,在室温(约 20°C/68°F)和常压条件下,每升水中约含 15-20 毫升溶解空气。一旦液体暴露于负压环境,气泡便会自发且迅速形成。与气蚀泡不同,这些空气气泡在流回高压区域时不会重新溶解于液体中。这些游离气泡会显著降低计量泵等泵类的精度,并在喷墨打印或分析系统等应用中引发严重问题。

离心泵中的气蚀现象

在离心泵中,气蚀风险最高点通常位于叶轮叶片前缘,因为流体在此处急剧加速并必须绕过叶片前缘流动。气蚀泡会严重损伤叶轮前缘附近的叶片,导致泵体故障。严重的气蚀现象还会显著降低泵的效率和性能。

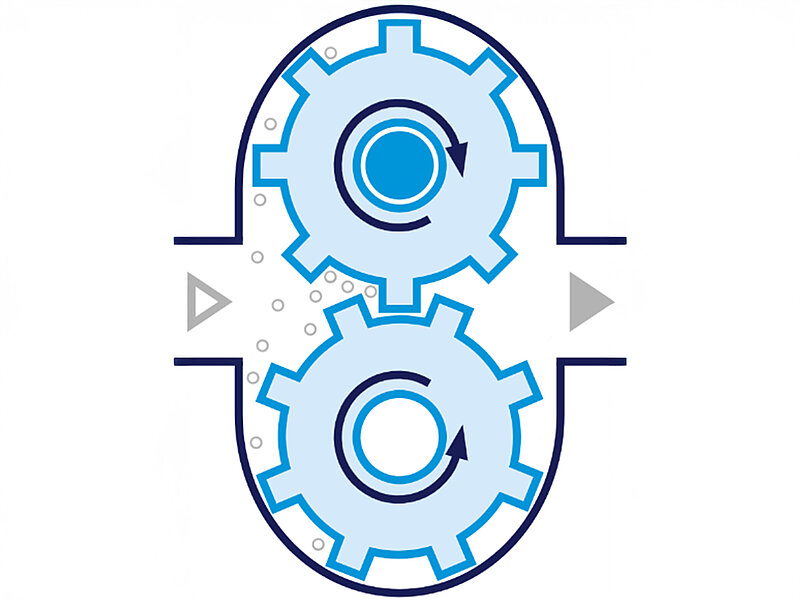

齿轮泵中的气蚀现象

齿轮泵通过齿轮齿间隙将流体从泵入口输送至出口。在复位行程中,两齿轮齿相互啮合,防止流体回流。当两齿轮间的空腔打开时,流体会迅速填充该空间。此过程会形成深度真空,其压力通常低于流体饱和蒸气压,可能引发严重气蚀问题、气体析出或流体损伤。

隔膜泵与往复泵中的气蚀现象

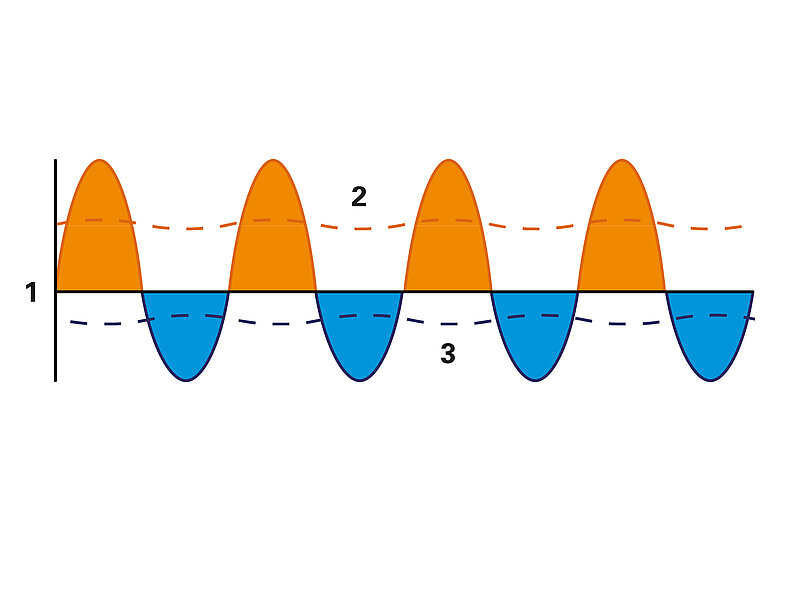

在隔膜泵和往复活塞泵等振荡泵中,吸入与排出行程周期性交替发生。

这种周期性运作会使吸入管路和排出管路中的流体均经历间歇性流动。由于流体惯性作用,泵体及连接管路中会产生压力脉动。在吸入冲程中,流体会被从吸入管路吸入泵腔。由此形成的真空足以克服吸入管路中的所有阻力,并将流体加速至入口流速。当吸入冲程速度过快时,产生的压降导致流体压力可能低于流体的饱和蒸汽压,从而引发气蚀现象。大型泵可通过脉动阻尼器或“空气室”来缓解这些动态效应。

如何有效防止脉动与气蚀现象

防止泵气蚀和脉动的方法有多种。这既可通过泵本身实现,也可通过整体系统实现。在泵的优化方面,KNF 研发了无脉动技术,该技术已应用于 FP 系列液泵。该系列中大流量隔膜液泵采用多个隔膜序列工作,可平稳持续的输送流体。中、小流量的 FP 泵则在吸入侧和排出侧均集成了优化的阻尼元件。此外,泵头内部流道经过优化以减少压降。由此实现流体均匀连续输送,脉动微弱且基本无气蚀现象,确保免维护长效运行。

对于未采用无脉动技术的隔膜泵,可在泵的上游和下游直接安装独立的脉动阻尼器以抑制脉动和气蚀现象。此外,采用更大流量的泵以较低转速运行,并选择较小的偏心距,也有助于防止气蚀发生。

系统性防止气蚀措施

为有效防止气蚀,确保吸入管路压损处于较低水平至关重要。可通过以下措施实现:

- 使用内径更大的吸入管线

- 将泵尽可能靠近进料罐安装,且进料口侧应位于罐体下方(条件允许时)。进料口处的正压可降低气蚀风险,因此在设备工程设计中,储罐常布置在泵的上方。当储罐必须位于泵下方时,应最大限度缩短吸入距离。

- 选用符合应用要求的较大吸入侧管件和阀门,以降低额外压降。

- 此外,吸入管线应尽量减少弯头、阀门和管件数量,并保持足够大的内径。

从初始要求到最佳泵配置

在设计泵系统时,KNF 专家确保解决方案精准契合应用场景的具体要求。他们与客户共同对所有关键参数(如流量、压力条件、流体特性及系统几何结构)进行细致分析。隔膜泵的模块化设计可灵活调整,以有效抑制脉动与气蚀现象。借助强大且易用的仿真环境,可在咨询阶段对流体管路进行建模。这有助于及早识别泵体气蚀风险等关键运行条件,确定合适的泵配置方案,并高效优化整体系统。