Elektrische Optionen für den Betrieb von Pumpen

Für den elektrischen Anschluss und die Steuerung bzw. die Regelung von Pumpen gibt es verschiedene Möglichkeiten mit unterschiedlichen technischen Implikationen.

Wann immer Ingenieure, Konstrukteure oder Planer Pumpen in einem System betreiben wollen, müssen sie sich mit der Frage auseinandersetzen, wie die Pumpe mit Strom versorgt und wie sie gesteuert bzw. geregelt werden soll. Ein Grundverständnis der üblichen elektrischen Anschluss- und Steuerungsmöglichkeiten ist daher hilfreich.

Die Art des Stroms, der für den Betrieb von Pumpen benötigt wird, hängt von der Art des Elektromotors ab, der zum Antrieb der Pumpe verwendet wird. Grob vereinfacht gibt es Gleichstrom- und Wechselstrommotoren mit zwei gängigen Untertypen von Wechselstrom, die für den Betrieb von Elektromotoren und damit von Pumpen verwendet werden können:

1. Gleichstrom (DC): Ein gleichgerichteter elektrischer Stromfluss, der sowohl von einem AC/DC-Wandler als auch von Stromquellen wie Batterien oder Brennstoffzellen erzeugt werden kann.

2. Einphasen-Wechselstrom (AC oder 1φ): Diese Art von Strom kehrt periodisch die Richtung um und ändert dabei sinusförmig seine Stärke. Er ist die häufigste Form elektrischer Energie, die in Haushalten verwendet wird, und wird durch die meisten Steckdosen auf der ganzen Welt bereitgestellt.

3. Dreiphasenwechselstrom (Drehstrom oder 3φ): Dies ist eine besondere Form des Wechselstroms. Sie besteht aus drei einzelnen Wechselströmen oder Wechselspannungen mit derselben Frequenz, deren Phasenwinkel dauerhaft um 120° verschoben sind. Sie wird weltweit zur Übertragung von elektrischer Energie über Stromnetze und für Anwendungen wie der Versorgung großer Elektromotoren verwendet.

1. DC – bürstenbehaftet vs. bürstenlos

Wenn die Projektanforderungen zur Nutzung von Gleichstrom geführt haben, gibt es mehrere verschiedene Motoroptionen. Eine einfache und kostengünstige Option sind bürstenbehaftete Gleichstrommotoren, während die technisch fortschrittlichste Option die Verwendung eines bürstenlosen Gleichstrommotors (BLDC) wäre. Pumpen mit Gleichstrommotoren werden über zwei Litzen an den Strom angeschlossen, eine für den Pluspol und eine für den Minuspol, d. h. die Erdung. BLDC-Motoren können zusätzliche Litzen für andere Signale haben.

1.2 Steuerung von Gleichstrommotoren über die Versorgungsspannung

Wenn eine Pumpe mit einem Gleichstrommotor im Intervallbetrieb betrieben werden soll, kann sie durch einfaches Ein- und Ausschalten der Stromversorgung ein- und ausgeschaltet werden. Dies ist die einfachste Art, eine Pumpe zu steuern, kann aber zu hohen Lasten für das elektrische System führen, wenn die Pumpe eingeschaltet wird und gegen einen Widerstand arbeiten muss. Wenn die Pumpe mit unterschiedlichen Drehzahlen betrieben werden soll, kann die Motordrehzahl durch Anpassen der Versorgungsspannung verringert oder erhöht werden. Letzteres ist jedoch nur für Bürstenmotoren gültig, nicht für BLDC-Motoren. Für BLDC-Motoren gibt es andere Optionen, siehe unten.

Die Verringerung der Versorgungsspannung verringert jedoch auch das Drehmoment, und die meisten Gleichstrommotoren kommen zum Stillstand, wenn die Versorgungsspannung zu niedrig ist. Auch beim Anfahren einer Pumpe durch Erhöhung der Versorgungsspannung „springt“ die Pumpe an, statt sanft anzulaufen. In der Vergangenheit war die Änderung der Versorgungsspannung eine sehr kostengünstige und einfache Möglichkeit, Pumpen mit Elektromotoren mit unterschiedlichen Drehzahlen zu betreiben. Seitdem die Technologie der BLDC-Motoren fortgeschritten und deren Preis gesunken ist, ist dies jedoch nicht mehr der Fall.

1.3 Fortschrittlicher Pumpenbetrieb: Verwendung von PWM, Steuerspannung oder UART für BLDC-Motoren

BLDC-Motoren bieten komplexere Regelungsmöglichkeiten. Hier bleibt die Versorgungsspannung stets bei 100 % und die Regelung erfolgt über ein spezielles Steuersignal, was im Regelkreis als Sollgröße agiert. Dies kann das Pulsweitenmodulationssignal (PWM), die analoge Steuerspannung oder die serielle digitale Schnittstelle sein, in Form von Universal Asynchronous Receiver Transmitter (UART). Welches Signal verwendet wird, hängt in erster Linie von dem System ab, in dem die Pumpe betrieben werden soll. Alle Methoden bieten einige Vorteile gegenüber der Steuerung von DC Motoren über die Versorgungsspannung.

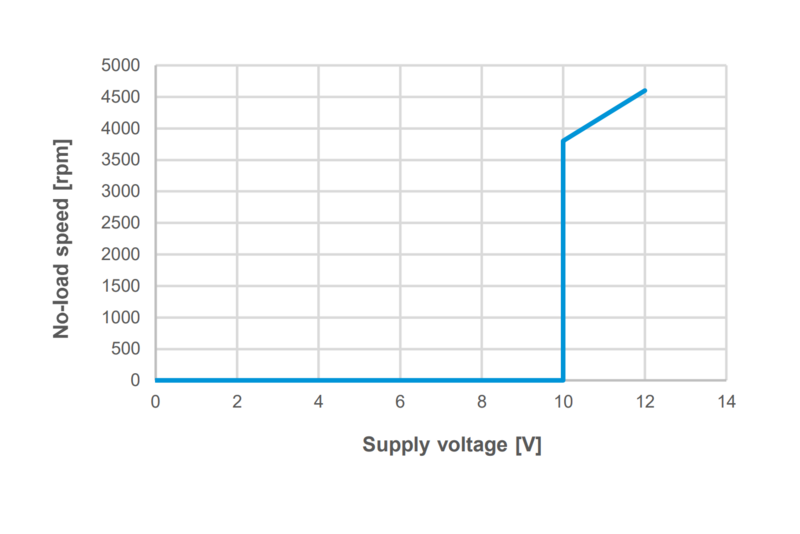

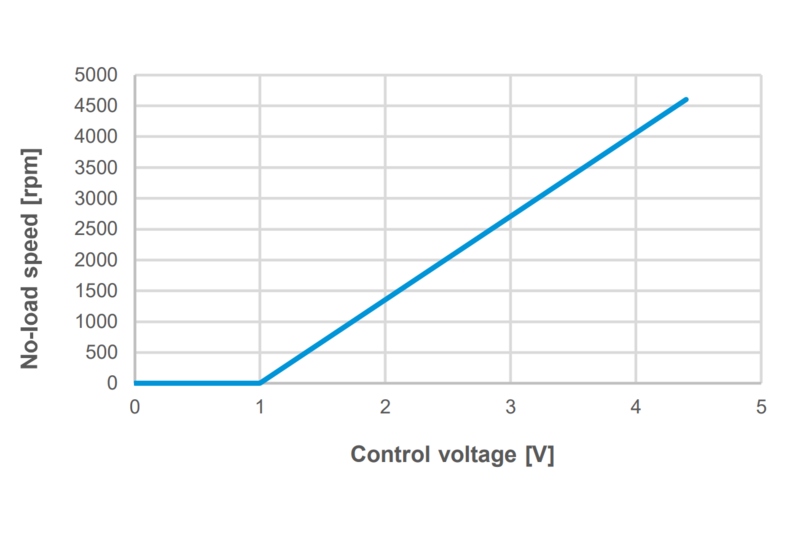

Die beiden Graphen zeigen den gleichen 12-V-Gleichstrommotor (Bürstenmotor), der über die Versorgungsspannung (links) und über die Steuerspannung (rechts) gesteuert wird. Während die Steuerung über die Versorgungsspannung einen Bereich von 3800 bis 4600 Umdrehungen pro Minute zulässt, erlaubt die Steuerspannungsmethode einen Bereich von 0 bis 4600 Umdrehungen pro Minute.

1.3.1 Präzise Regelung und volles Drehmoment für den Pumpenbetrieb

Mit einer der drei oben genannten Methoden für BLDC-Motoren kann die Motordrehzahl sehr genau eingestellt werden. Je nach verwendetem BLDC-Motor kann dieser Bereich zwischen 0 und 100 % seiner Betriebsdrehzahl liegen. Darüber hinaus verfügt der Motor über ein höheres Drehmoment bei niedrigeren Drehzahlen, was besonders wichtig ist, wenn die Pumpe gegen einen Widerstand wie ein Vakuum anlaufen muss. BLDC-Motoren bieten noch viele weitere Vorteile, wie eine längere Lebensdauer, da weniger mechanische Verschleißteile wie Bürsten vorhanden sind.

1.3.2 Kommunikation mit BLDC-Motoren

Wie zuvor ausgeführt, können Pumpen mit modernen BLDC-Motoren mit mehr als zwei Litzen ausgestattet sein. Je nach Anwendung können die anderen, zusätzlichen Litzen andere Eingangs- und Ausgangssignale übertragen. Mit dem Eingangssignal können Anwender die Pumpe ein- und ausschalten oder eine bestimmte Motordrehzahl vorgeben oder Informationen über den Motor bzw. Pumpe anfragen. Über das Ausgangssignal können Anwender verschiedene Informationen über ihre Pumpe erhalten, wie die Motordrehzahl in Echtzeit oder Fehlerinformationen. Mit dieser fortschrittlichen Option für den Betrieb von Pumpen können Membranpumpen mit einem BLDC-Motor leicht Teil eines geschlossenen Regelkreises werden. Darüber hinaus ermöglichen BLDC-Motoren erweiterte digitale Anpassungsoptionen. Darüber hinaus ermöglichen BLDC-Motoren erweiterte digitale Anpassungsoptionen.

2. AC – Einphasig und dreiphasig

Große Membranpumpen – wie sie etwa in Prozessanwendungen eingesetzt werden – werden häufig mit Wechselstrommotoren betrieben. Wie erwähnt, gibt es zwei gängige Arten von Wechselstrom: Einphasen- und Dreiphasenstrom. Unabhängig von der verwendeten Wechselstromart können Pumpen mit einem Wechselstrommotor normalerweise nur ein- und ausgeschaltet werden. Theoretisch ist es möglich, Pumpen mit einem Drehstrommotor über einen Frequenzumrichter zu betreiben, der die Frequenz der drei Phasen ändert. Dies muss jedoch über externe Komponenten erfolgen und erfordert genaue Kenntnisse über den verwendeten Motor sowie die technische Machbarkeit, diesen mit unterschiedlichen Drehzahlen laufen zu lassen. Hier helfen unsere technischen Experten gerne weiter.