Vom Blasentest bis zur Heliumleckprüfung – Überblick über die Methoden zur Dichtheitsprüfung von Pumpen

Von der einfachen Luftblasenprüfung bis hin zur fortschrittlichen Heliumdichtheitsprüfung bietet KNF verschiedene Dichtheitsprüfmethoden an, um individuellen Kundenanforderungen gerecht zu werden.

Pumpenleckagen sind ein konstantes Thema beim Umgang mit Fluiden. Je nach Anforderung an eine Membranpumpe muss Leckage mit unterschiedlichen Methoden detektiert beziehungsweise quantifiziert werden. Wir stellen die verschiedenen Prüfmethoden zur Dichtheitsprüfung von Pumpen vor und geben einen Überblick über ihre Anwendungen, technischen Vorteile und Grenzen.

1. Unterschiedliche Methoden für unterschiedliche Ziele

Wie in dem letzten Blogbeitrag über Leckagen gezeigt, ist Leckage ein komplexes Phänomen. Sie kann durch Löcher oder Porosität, aber auch durch Permeation entstehen. Um die Leckage von Pumpen zu messen und gegebenenfalls die Leckagerate zu quantifizieren, können Kunden aus einer Vielzahl von Prüfmethoden wählen. Je nach Messmethode können Aspekte wie Prüfergebnis, Prüfgenauigkeit und Prüfzeit stark variieren. Während mit den einfachsten Tests nur festgestellt werden kann, ob eine Pumpe auf einem bestimmten Niveau leckt, können anspruchsvollere Methoden die Leckagerate quantifizieren. Diese wird üblicherweise als Druckverlust mal Volumen über Zeit, oder kurz: mbar l/s ausgedrückt.

1.1 Kategorien von Dichtheitsprüfungen

Die Prüfverfahren können in verschiedene Kategorien eingeteilt werden. Eine Möglichkeit ist die Unterscheidung zwischen integralen und partiellen Prüfverfahren. Während bei integralen Verfahren die Leckage eines gesamten Systems, in unserem Fall einer Membranpumpe, gemessen wird, werden bei partiellen Verfahren einzelne Abschnitte, z. B. ein Pumpenkopf, die Membran, der Ein- oder Auslassanschluss untersucht. Eine weitere Möglichkeit, Prüfverfahren zu klassifizieren, sind die verwendeten Prüfgase. Bei einigen Prüfungen wird Luft verwendet, bei anderen spezielle Prüfgase, wie etwa Helium.

2. Seifenblasentest – simple Lecksuche an der Pumpe

Eine der einfachsten Methoden zur Feststellung von Leckagen an Pumpen ist der Blasentest. Er dient dazu, ein örtlich begrenztes Leck sichtbar zu machen, nicht aber dazu, die Leckrate zu quantifizieren. Während des Tests strömt Luft durch das Leck aus der Pumpe in die Umgebung. Mit dieser Methode können Lecks mit einer Leckrate ≥ 10-3 mbar l/s festgestellt werden. Zu Beginn des Blasentests werden die Saug- und Druckseite der Pumpe mit dem Ausgang eines Druckregelventils verbunden. Ein Manometer wird an das Druckregelventil angeschlossen, um den aktuellen Druck zu messen. Der Eingang des Druckregelventils wird mit Druck beaufschlagt. Vor dem Öffnen des Druckregelventils werden alle auf Dichtheit zu prüfenden Stellen mit einer Seifenlösung benetzt. Anschließend wird das Druckregelventil geöffnet und der erforderliche Druck mindestens 15 Sekunden lang aufrechterhalten, wobei die benetzten Stellen auf Blasenbildung beobachtet werden.

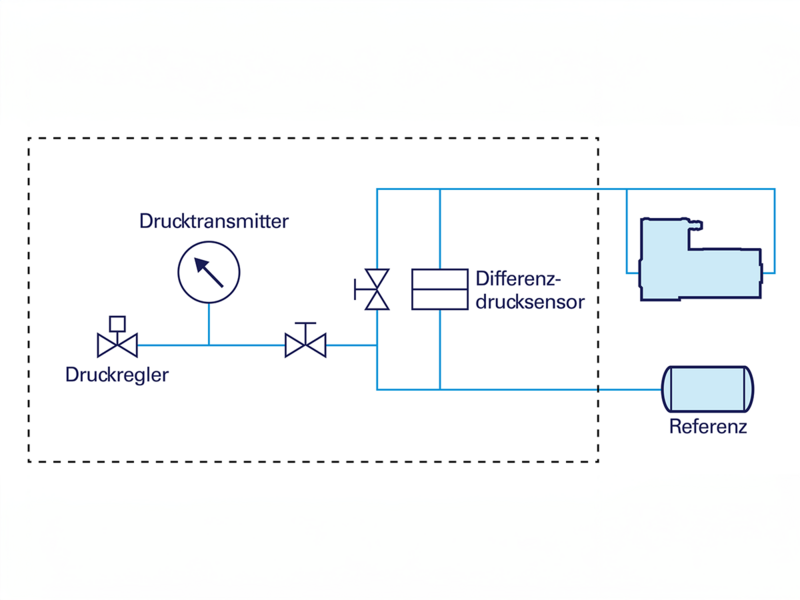

3. Wie funktioniert die Differenzdruckprüfung?

Die Differenzdruckprüfung ist ein integrales Messverfahren zur Bestimmung der Leckrate der gesamten Pumpe. Je nach Prüfanordnung strömt das Prüfgas vom Pumpeninneren nach außen oder umgekehrt. Mit diesem Verfahren können Pumpenleckagen mit einer Leckrate von ≥ 10-3 mbar l/s festgestellt werden. Die gesamte Prüfvorrichtung einschließlich des Referenzbehälters muss eine Leckrate von ≤ 10-4 mbar l/s aufweisen.

Nach der Kontrolle der Prüfvorrichtung wird die Pumpe an die Prüfvorrichtung angeschlossen. Die Pumpe und der Referenzbehälter werden unter Druck gesetzt oder auf den gleichen Druck evakuiert, so dass eine Druckdifferenz zwischen dem gesamten Prüfsystem (einschließlich Referenzbehälter, Pumpe und pneumatischen Anschlüssen) und der Umgebung entsteht. Abhängig von dieser Druckdifferenz strömt das Prüfgas aus dem Inneren der Pumpe und des Prüfsystems in die Umgebung oder umgekehrt.

Nach einer bestimmten Wartezeit wird die Druckdifferenz zwischen dem Referenzbehälter und der Pumpe über eine bestimmte Prüfzeit Δt gemessen. Mit dem bekannten Volumen der Pumpe Vpumpe, den Druckänderungen in der Pumpe und der Prüfzeit kann die Leckrate der Pumpe ermittelt werden. Es ist zu beachten, dass auch die Volumina der Verbindungen zum Differenzdrucksensor VH und des Adapters VA berücksichtigt werden müssen. Die Leckrate der Pumpe ist

\(q_L=Δp/Δt (V_{pumpe}+V_H+V_A ). \)

Bei Membranpumpen kann die Druckdifferenz an der Membran, d. h. zwischen dem Innenraum und der Umgebung, zu einer Verformung der Membran führen. Die Verformung kann von der Druckdifferenz abhängen. Daher kann sich das Volumen VPumpe während des Prüfvorgangs ändern, da sich die Druckdifferenz über der Membran ändert. Diese Volumenänderung muss bei der Bestimmung der Leckrate der Pumpe berücksichtigt werden.

4. Dichtheitsprüfung mit Helium – Warum Helium?

Moderne Prüfmethoden verwenden spezielle Prüfgase, um Leckagen an der Pumpe festzustellen. KNF setzt Helium als Prüfgas ein. Es kommt in der Atmosphäre praktisch nicht vor, ist umweltfreundlich, inert, ungefährlich und leicht nachweisbar - alles Eigenschaften, die es zum idealen Prüfgas machen. Bei KNF wird mit Helium bei der Dichtheitsprüfung eine Leckrate von ≥ 10-6 mbar l/s festgestellt.

Die geringe Atom- und Molekülgröße von Helium bietet, anders als vielleicht vermutet, keinen signifikanten Vorteil bei der Dichtheitsprüfung mit Helium. Bei Membranpumpen liegt die geringste technisch erreichbare Leckrate bei 10-7 mbar l/s, was einer Lochgröße von 10-6 m oder 1 µm entspricht. Zum Vergleich: Ein menschliches Haar hat einen Durchmesser von 40 bis 100 µm. Helium hat jedoch eine Molekülgröße von etwa 10-10 m, was um mehrere Größenordnungen kleiner ist als der entsprechende Lochdurchmesser.

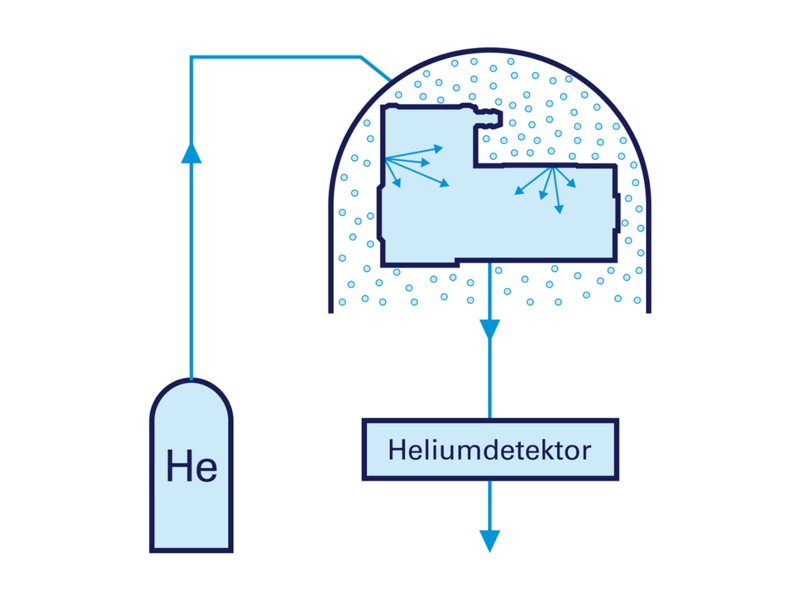

4.1 Vakuumverfahren – Integral (A1 nach DIN EN ISO 20485)

Bei diesem integralen Heliumdichtheitsprüfverfahren strömt Helium aus der Umgebung bei Umgebungsdruck in eine Kammer, in der sich die Pumpe befindet. Die Pumpe befindet sich somit in einer mit Prüfgas gefüllten Umgebung. Damit das Prüfgas in die Pumpe strömen kann, wird die Pumpe ständig evakuiert, so dass in der Pumpe ein geringerer Druck als der Umgebungsdruck herrscht. Ein Messgerät analysiert das aus der Pumpe austretende Gas auf Helium.

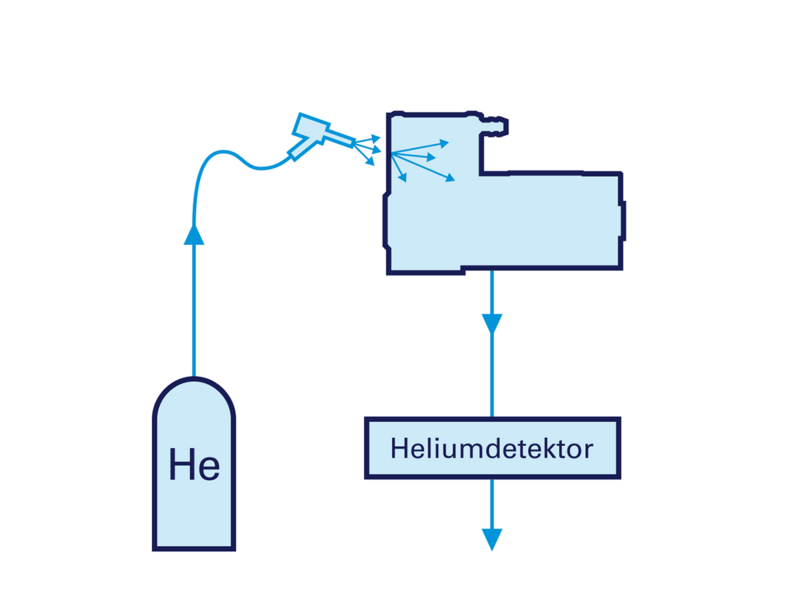

4.2 Vakuumverfahren – Lokal (A3 nach DIN EN ISO 20485)

Diese lokale Messmethode konzentriert sich auf die Lokalisierung von Pumpenleckagen und bestimmt nicht die Leckrate der gesamten Pumpe. Dazu wird die Pumpe in Umgebungsluft aufgestellt und kontinuierlich evakuiert. Einzelne Abschnitte der Pumpe werden dann mit dem Prüfgas besprüht und das aus der Pumpe abgesaugte Gas wird auf das Vorhandensein des Prüfgases untersucht. Das bedeutet, dass das Prüfgas von außen durch eventuelle Undichtigkeiten in die Pumpe eindringt.

4.3 Überdruckverfahren – Integral (B3 nach DIN EN ISO 20485)

Die integrale Überdruckmethode quantifiziert die Leckrate der gesamten Pumpe. Sie ähnelt der integralen Unterdruckmethode, jedoch wird die Pumpe ständig mit dem Prüfgas relativ zum Umgebungsdruck unter Druck gesetzt. Während der Prüfung befindet sich die Pumpe in einem geschlossenen Behälter bei Umgebungsbedingungen. Dies kann ein gasdichter Beutel oder eine Kammer mit bekanntem konstantem Volumen sein. Auf diese Weise kann das Prüfgas aus dem Inneren der Pumpe durch etwaige Lecks in die Umgebung entweichen. Das Gas im Behälter wird mit einer Sonde auf das Vorhandensein und die Konzentration des Prüfgases untersucht.

4.4 Schnüffelprüfung – Lokal (B4 nach DIN EN ISO 20485)

Wie bei der integralen Überdruckmethode wird die Pumpe mit dem Prüfgas relativ zu den Umgebungsbedingungen unter Druck gesetzt. So strömt das Prüfgas aus dem Inneren der Pumpe über mögliche Lecks nach außen. Die Umgebung ist ein offener Raum, und die Lecks in der Pumpe werden mit einer Probenahmesonde lokalisiert, die an verschiedenen Stellen der Pumpe angebracht wird. Auf diese Weise lassen sich Lecks lokalisieren, nicht aber die Leckrate der Pumpe messen.

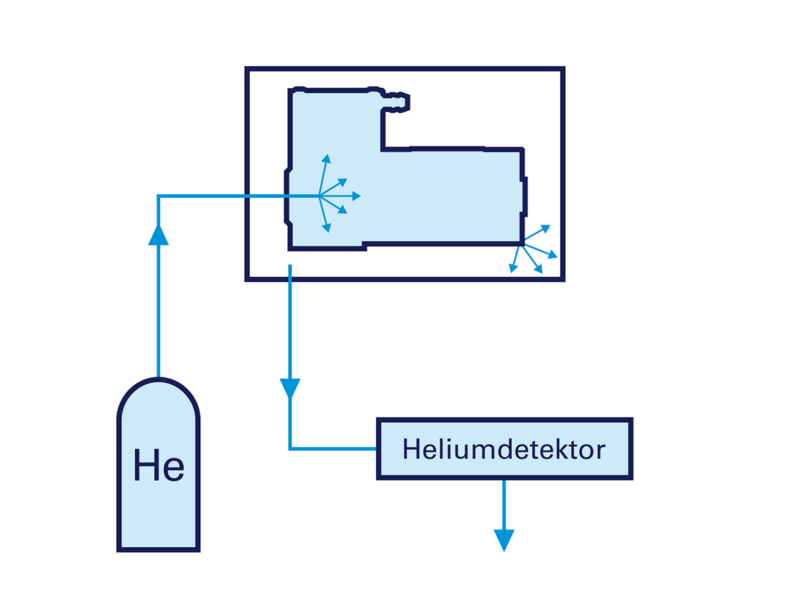

4.5 Umschlossene Pumpe im Vakuumverfahren – Integral (B6 nach DIN EN ISO 20485)

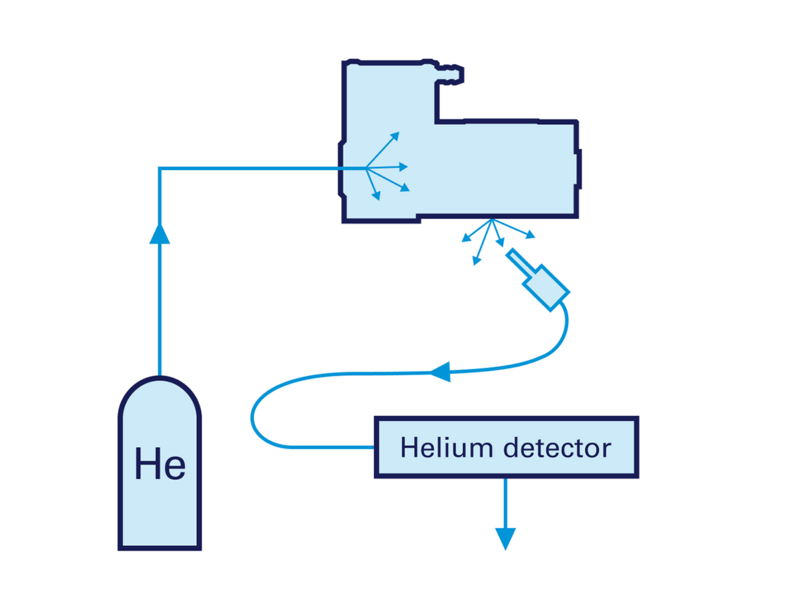

Diese Heliumdichtheitsprüfung ähnelt der integralen Vakuummethode, ermöglicht aber zusätzlich auch die Bestimmung der Leckagerate der Pumpe. Die Pumpe wird zunächst mit dem Prüfgas unter Druck gesetzt und dann in eine geschlossene Kammer gestellt. Während der Prüfung wird die Kammer kontinuierlich evakuiert. Dadurch ist der Druck im Inneren des Behälters niedriger als der Druck in der Pumpe. Daher strömt das Prüfgas aus dem Inneren der Pumpe durch mögliche Lecks in die Kammer. Das aus dem Behälter evakuierte Gas wird auf das Vorhandensein des Prüfgases analysiert, und seine Konzentration wird zur Bestimmung der Leckagerate verwendet.

5. Welche Methode sollte für die Dichtheitsprüfung von Pumpen verwendet werden?

Bei KNF wird jede Pumpe vor der Auslieferung standardmäßig auf korrekte Funktion geprüft. Je nach Anforderung an die Pumpe können über die Standardtests hinaus zusätzliche Prüfungen durchgeführt werden. Die Dichtheitsprüfung der Pumpe ist eine solche optionale Zusatzprüfung. Für einige Anwendungen können gesetzliche Vorschriften spezielle Prüfverfahren vorschreiben, um die Konformität einer Pumpe sicherzustellen. Diese Methoden unterliegen auch wirtschaftlichen Überlegungen, so dass nicht jede Pumpe mit den genauesten verfügbaren Methoden geprüft wird. Damit Sie die bestmögliche Pumpe mit dem optimalen Prüfverfahren erhalten, stehen Ihnen unsere KNF Experten mit Rat und Tat zur Seite.