Wie lässt sich Kavitation in Flüssigkeitspumpen erkennen und vermeiden?

Fast alle Flüssigkeitssysteme sind von Kavitation betroffen. Daher ist es wichtig, die Ursachen und Entstehung sowie Maßnahmen zur Vermeidung von Kavitation zu kennen.

Kavitation kann durch einen Druckunterschied in der Flüssigkeitspumpe entstehen, wodurch sich Dampfblasen bilden, die implodieren. Das verursacht Erosionen, Vibrationen und Geräusche und kann zu erheblichen Schäden an der Pumpe, dem Gesamtsystem sowie der geförderten Flüssigkeit führen. Davon sind alle Verdrängerpumpen, wie zum Beispiel Membran-, Hubkolben- und Zahnradpumpen betroffen. Durch den Einsatz von Pulsationsdämpfern in oder an der Pumpe und verschiedenen Maßnahmen am Gesamtsystem lässt sich Kavitation erfolgreich vermeiden.

Was ist Kavitation und wie entsteht sie?

In Flüssigkeitssystemen hängt der Druck stark von der Strömungsgeschwindigkeit und der Strömungsform ab, also ob die Strömung geradlinig oder gekrümmt ist. Zusätzlich beeinflusst eine überlagerte Wassersäule, wie sie beispielsweise durch einen tiefer liegenden Saugbehälter entsteht, den Druck in den Fluidkanälen. Die daraus resultierenden Druckverluste summieren sich und führen lokal zu einem Druckabfall.

Fällt der Druck in einem Bereich unter den Dampfdruck der Flüssigkeit, beginnt diese zu verdampfen, und es bilden sich Dampfblasen, sogenannte Kavitationsblasen. Sie entstehen typischerweise an den Stellen in einer Pumpe, an denen der Druck am niedrigsten ist. Das ist insbesondere dort der Fall, wo die Strömung stark beschleunigt oder umgelenkt wird. Die Kavitationsblasen werden mit dem Fluidstrom weitertransportiert und gelangen so aus dem Niederdruckbereich in Zonen mit höherem Druck. Sobald der lokale Druck wieder über den Dampfdruck steigt, kollabieren die Kavitationsblasen schlagartig. Diese Implosionen setzen große Energiemengen frei und erzeugen sogenannte Microjets, die starke Druckstöße und extreme Temperaturspitzen verursachen können. Das kann zu erheblichen Schäden am Pumpengehäuse, dem verwendeten Material sowie der geförderten Flüssigkeit selbst führen.

Wodurch wird Kavitation beeinflusst?

Kavitation ist ein Phänomen, das üblicherweise auf die Pumpe begrenzt ist. Das fluidische System saugseitig der Pumpe kann jedoch einen großen Einfluss darauf haben, ob Kavitation auftritt und wie schädigend sie für Pumpe und Fluid ist. Typischerweise haben Druckverluste in der Saugleitung den größten Einfluss auf das Kavitationsverhalten. Sehr enge und lange Saugleitungen können zu oft unterschätzten Druckverlusten führen. Das gleiche gilt für enge Krümmer, Ventile oder Filter. Diese Druckverluste muss die Pumpe als zusätzliche Saughöhe kompensieren, was die Entstehung von Kavitation stark begünstigt. Ist der Saugbehälter deutlich unterhalb der Pumpe platziert, wirkt sich dies als Unterdruck am Pumpeneinlass aus und begünstigt ebenfalls das Auftreten von Kavitation.

Ebenso hat der individuelle Dampfdruck des geförderten Fluids einen Einfluss auf das Kavitationsverhalten. Ein hoher Dampfdruck wie zum Beispiel bei Ethanol verschärft die Kavitation im Vergleich zu Fluiden mit niedrigerem Dampfdruck wie etwa Wasser. Des Weiteren hängt der Dampfdruck stark von der Temperatur des Mediums ab. Je höher die Temperatur, desto höher ist der Dampfdruck des Mediums, was die Kavitationsbildung begünstigt. Bei höherer Viskosität sind auch die Druckverluste in den Saugleitungen größer, was die Kavitationsgefahr zusätzlich erhöht.

Kavitation erkennen

Grundsätzlich lässt sich Kavitation optisch durch Blasenbildung in der Flüssigkeit erkennen. Allerdings entstehen und implodieren die Dampfblasen meist in der Pumpe, sodass sie auch bei Verwendung von transparenten Schläuchen nicht sichtbar sind. Akustisch lässt sich Kavitation an einem sehr charakteristischen, knirschenden Geräusch, das durch die implodierenden Dampfblasen erzeugt wird, erkennen. Das ist insbesondere dann der Fall, wenn die Kavitation sehr stark ausgeprägt ist und sie nicht durch andere laute Geräusche überlagert wird.

Kavitation wirkt sich auf Leistung und Genauigkeit von Pumpen aus

Kavitation hat negative Auswirkungen auf das Gesamtsystem, die Pumpe und das Fluid. Bei der Pumpe mindert sie die Leistungsfähigkeit, denn je größer der Anteil an Dampf in der Flüssigkeit ist, desto weniger Flüssigkeit kann die Pumpe fördern. Die Pumpen der FP-Serie von KNF haben beispielsweise eine lineare Kennlinie. Das heißt, dass bei doppelter Drehfrequenz auch der Volumenstrom verdoppelt wird. Entsteht Kavitation, flacht die lineare Kennlinie stark ab, bis eine Erhöhung der Drehfrequenz keine Veränderung des Volumenstroms mehr bewirkt. Gerade bei Dosieranwendungen ist das Auftreten von Kavitation daher besonders problematisch, da die Dosiergenauigkeit stark abnimmt.

Wie äußern sich Kavitationsschäden?

Kavitation kann sowohl feste Strukturen als auch das Fluid selbst erheblich schädigen. Wenn Dampfblasen in der Nähe von festen Oberflächen wie den Wänden von Fluidkanälen oder Pumpenbauteilen implodieren, können die Microjets Material abtragen und kraterartige Erosionsmuster hinterlassen. Diese sogenannten Kavitäten sind namensgebend für das Phänomen und können zu strukturellen Schäden wie Rissen führen. Sie treten besonders häufig an empfindlichen Bereichen von Membranpumpen auf, etwa an Ventilen, Ventilsitzen und den Membranen selbst.

Auch empfindliche Flüssigkeiten wie Zellkultursuspensionen oder Inkjet-Tinten können durch die Implosionen geschädigt werden. Bei UV-Tinten kann dies sogar zu einer Veränderung der chemischen Zusammensetzung führen, was Qualität und Funktion beeinträchtigt. Dieses Phänomen wird als Dark Curing bezeichnet.

Kavitation und Ausgasen – Was ist der Unterschied?

Neben Kavitation kann auch das sogenannte Ausgasen auftreten. Wenn Flüssigkeiten beispielsweise in Kontakt mit atmosphärischer Luft sind, sind darin Gase gelöst. Bei Raumtemperatur (ca. 20 °C) und normalem atmosphärischen Luftdruck enthält ein Liter Wasser gemäß des Henry-Gesetzes ca. 15-20 ml gelöste Luft. Sobald diese Flüssigkeit einem Unterdruck ausgesetzt ist, entstehen in ihr spontan und sehr schnell Luftblasen. Strömen diese Luftblasen wieder in Zonen mit größerem Druck, lösen sie sich im Gegensatz zu Kavitationsblasen nicht wieder in der Flüssigkeit auf. Diese herausgelösten Luftblasen können zum Beispiel die Genauigkeit von Dosierpumpen erheblich mindern.

Kavitation in Kreiselpumpen

Bei Kreiselpumpen besteht das größte Risiko für Kavitation typischerweise an der Eintrittskante der Schaufelräder, weil das Fluid dort stark beschleunigt wird und die Eintrittskante umströmen muss. Kavitationsblasen können die Schaufeln des Pumpenrades in der Nähe der Eintrittskante stark beschädigen, aber auch viele andere Pumpenkomponenten, was zu einem Ausfall der Pumpe führen kann. Bei starker Kavitation nehmen die Effizienz und Leistung der Pumpe signifikant ab.

Kavitation in Zahnradpumpen

Zahnradpumpen fördern die Flüssigkeit über die Zwischenräume der Zähne vom Pumpeneintritt zum Pumpenaustritt. Auf dem Rückweg greifen die Zähne der beiden Zahnräder ineinander und verhindern so das Zurückströmen der Flüssigkeit. Wenn sich die Kavität zwischen den beiden Zahnrädern öffnet, wird sie schnell erneut mit Flüssigkeit gefüllt. Dabei kann massiver Unterdruck entstehen, der zu erheblichen Kavitationsproblemen beziehungsweise zum Ausgasen oder zur Schädigung der Flüssigkeit führen kann.

Kavitation in Membranpumpen und Hubkolbenpumpen

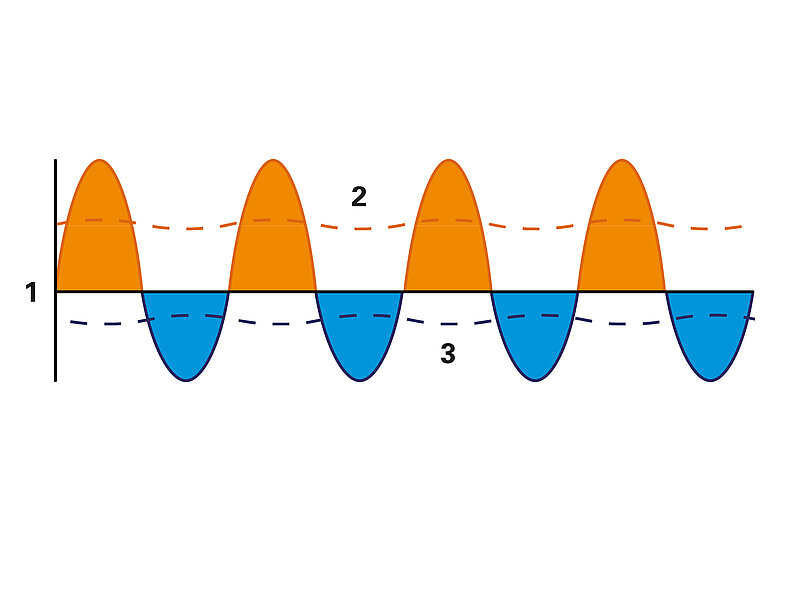

Bei oszillierenden Pumpen wie Membran- und Hubkolbenpumpen laufen jeweils Ansaug- und Ausstoßtakt zyklisch nacheinander ab.

Durch diese zyklische Arbeitsweise ist die Flüssigkeit sowohl in der Saugleitung als auch in der Druckleitung einer „Stop and Go“ -Bewegung ausgesetzt. Aufgrund der Massenträgheit der Flüssigkeit führt dies zu Druckpulsationen in der Pumpe und den angeschlossenen Leitungen. Während des Ansaugtakts wird Flüssigkeit von der Saugleitung in die Pumpe gezogen. Dabei entsteht ein Unterdruck, der so groß ist, dass alle Strömungswiderstände in der Saugleitung überwunden werden und das Fluid zusätzlich auf die Einströmgeschwindigkeit beschleunigt wird. Bei schnellen Ansaughüben kann der Druck dabei unterhalb des Dampfdrucks der Flüssigkeit fallen und Kavitation erzeugen. Bei großen Pumpen werden diese dynamischen Effekte durch den Einsatz von Pulsationsdämpfern bzw. „Windkesseln“ entschärft.

Pulsation und Kavitation erfolgreich vermeiden

Es gibt verschiedene Möglichkeiten, Kavitation und Pulsation zu vermeiden. Das kann zum einen über die Pumpe selbst und zum anderen über das Gesamtsystem erreicht werden. Für pumpenseitige Optimierungen hat KNF die Smooth Flow Technologie entwickelt, die zum Beispiel in den Pumpen der FP Serie zur Anwendung kommt. Die größeren dieser Membran-Flüssigkeitspumpen haben mehrere Fördermembranen, die abwechselnd arbeiten und somit einen gleichmäßigen, stetigen Fluss erzeugen. In den kleineren FP Pumpen wurden sowohl auf der Saugseite als auch auf der Ausgangsseite optimierte Dämpfungselemente eingebaut. Außerdem wurde die Strömungsführung optimiert, um den Druckabfall zu reduzieren. Dadurch fördern diese Pumpen die Flüssigkeiten gleichmäßig, kontinuierlich sowie pulsationsarm, quasi kavitationsfrei und sorgen für einen wartungsfreien und langlebigen Betrieb.

Um Pulsation und Kavitation in Membranpumpen ohne Smooth Flow Technologie vorzubeugen, können direkt vor und hinter der Pumpe separate Pulsationsdämpfer eingebaut werden. Zusätzlich kann der Betrieb einer größeren Pumpe bei niedrigerer Drehzahl sowie die Wahl eines kleineren Exzenters zur Vermeidung von Kavitation beitragen.

Systemische Maßnahmen zur Vermeidung von Kavitation

Um Kavitation zu vermeiden, muss bei kleinen Pumpen vor allem darauf geachtet werden, dass der Druckverlust in der Saugleitung gering bleibt. Dies kann durch folgende Maßnahmen erreicht werden:

- Saugleitung mit größerem bzw. ausreichend großem Innendurchmesser verwenden.

- Pumpe möglichst nah am saugseitigen Tank und, sofern möglich, unterhalb des Saugtanks platzieren. Der positive Druck beim Zulauf reduziert die Kavitationsgefahr. Im Anlagenbau werden deshalb Tanks oft ein Stockwerk über den Pumpen platziert. In Geräten ist oft nur eine geringe Zulaufhöhe realisierbar.

- Saugseitige Armaturen wie Filter, Ventile oder Krümmer passend zu den Applikationsanforderungen auslegen, sodass möglichst wenig Druckverlust entsteht.

- Des Weiteren sollten in der Saugleitung möglichst wenige Umlenkungen, Ventile und Fittings mit ausreichend großem Innendurchmesser verwendet werden.

Von der Anforderung zur optimalen Pumpenkonfiguration

Die Expertinnen und Experten von KNF stellen bei der Auslegung von Pumpensystemen sicher, dass die Lösung präzise auf die spezifischen Anforderungen der Anwendung abgestimmt ist. Gemeinsam mit dem Kunden werden alle relevanten Parameter wie Fördervolumen, Druckverhältnisse, Fluidcharakteristik und Systemgeometrie sorgfältig analysiert. Der modulare Aufbau der Membranpumpen ermöglicht eine flexible Anpassung, um Pulsation und Kavitation gezielt zu minimieren. Mithilfe einer leistungsfähigen sowie benutzerfreundlichen Simulationsumgebung lassen sich Fluidleitungen bereits im Beratungsgespräch modellieren. So können kritische Betriebszustände wie Kavitationsgefahr frühzeitig erkannt, geeignete Pumpenkonfigurationen identifiziert und das Gesamtsystem effizient optimiert werden.