¿Cómo detectar y evitar la cavitación en bombas para líquidos?

Casi todos los sistemas para líquidos pueden verse afectados por la cavitación. Por eso es importante entender por qué se produce y saber cómo puede prevenirse.

La cavitación en una bomba o sistema aparece cuando en el líquido hay zonas de baja presión localizadas que provocan la formación y la implosión de burbujas de vapor. Esto genera erosión, vibración y ruido, y puede causar daños significativos en la bomba, en otras partes del sistema fluídico e incluso en el medio bombeado. La cavitación afecta a todas las bombas de desplazamiento positivo, incluidas las bombas de diafragma, alternativas y de engranajes. Sin embargo, se puede prevenir utilizando una solución de bombeo optimizada que incorpore amortiguadores de pulsación y adoptando medidas adecuadas para optimizar el sistema fluídico en su conjunto.

¿Qué es la cavitación y qué la provoca?

En los sistemas de fluidos, los gradientes de presión varían de forma dinámica en función de la velocidad y el patrón del flujo, es decir, dependiendo de si el flujo es suave y constante o si se interrumpe y cambia rápidamente. Los cambios abruptos en la dirección del flujo (provocados por curvas pronunciadas o piezas oscilantes) o en la geometría del recorrido del flujo (provocados por cambios repentinos en la sección transversal o por piezas deslizantes) dan lugar a caídas más severas de la presión. Además, el gradiente de presión hidrostática en el sistema, como el que se genera al colocar un depósito de alimentación a cierta distancia por debajo de la entrada de la bomba, también influye en la presión existente en el sistema. Las pérdidas de presión resultantes de todo ello se acumulan y dan lugar a una importante caída total de la presión.

Si la presión en una zona del sistema cae por debajo de la presión de vapor del líquido, este empieza a vaporizarse, lo cual hace que se formen burbujas de cavitación. Estas burbujas suelen aparecer en los puntos de una bomba en los que la presión es más baja, especialmente donde el flujo sufre una fuerte aceleración o un desvío brusco. A continuación, las burbujas de cavitación fluyen junto con el líquido y pasan así de una zona de baja presión a zonas en las que esta es mayor. Tan pronto como la presión en una zona supera de nuevo la presión de vapor, las burbujas colapsan de forma abrupta. Esto hace que se libere una energía extremadamente concentrada y que se generen lo que se denominan microjets, que pueden provocar importantes picos de presión y picos de temperatura extremos. Como consecuencia de ello, la carcasa de la bomba puede sufrir daños considerables, al igual que el material utilizado e incluso el propio medio bombeado.

¿Qué influye en la cavitación?

La cavitación es un fenómeno que suele afectar únicamente a la bomba. Sin embargo, el sistema fluídico en el lado de succión de la bomba (entrada) puede influir de forma considerable en la aparición de cavitación y en la medida en que esta puede dañar la bomba y el fluido. Generalmente, las pérdidas de presión en la tubería de succión es lo que más influye en el comportamiento de la cavitación. Tuberías de succión muy estrechas y largas pueden provocar pérdidas de presión que a menudo se subestiman. Lo mismo sucede con curvas, válvulas o filtros estrechos. La bomba tiene que compensar esas pérdidas de presión aumentando la altura de succión, lo que favorece la formación de cavitación. Si el depósito de alimentación del fluido está colocado muy por debajo de la bomba, esto provoca una pérdida de presión en la entrada de la bomba e incrementa extraordinariamente el riesgo de cavitación.

La presión de vapor concreta del líquido bombeado también influye en el comportamiento de la cavitación. Una presión de vapor alta, como por ejemplo la del etanol, aumenta la cavitación en comparación con fluidos con una presión de vapor más baja, como el agua por ejemplo. Además, la presión de vapor depende en gran medida de la temperatura del medio. Cuanto mayor es la temperatura, mayor es la presión de vapor del medio, lo cual favorece la cavitación. Una viscosidad mayor también aumenta las pérdidas de presión en las tuberías de succión, lo cual aumenta aún más el riesgo de cavitación.

Cómo detectar cavitación en una bomba

En ocasiones, la cavitación se puede detectar visualmente por la formación de burbujas en el líquido. Las burbujas de cavitación (burbujas de vapor del líquido) normalmente se forman e implosionan en la bomba, lo que significa que no son visibles aunque se utilicen tuberías transparentes. Sin embargo, sobre todo en el caso de líquidos que contienen tensioactivos, la agitación provocada por la cavitación suele generar espuma cuando los gases disueltos en el líquido se liberan y forman burbujas. Acústicamente, la cavitación puede identificarse por un ruido tipo crujido muy característico provocado por las burbujas de vapor cuando implosionan. Este puede ser un indicador más evidente, en especial cuando la cavitación es muy acusada y no la enmascaran otros ruidos.

La cavitación afecta al rendimiento y la precisión de la bomba

La cavitación afecta negativamente a todo el sistema, la bomba y el fluido. Reduce el rendimiento de la bomba porque cuanto mayor es la proporción de vapor en el líquido menos líquido es capaz de transferir la bomba. Las bombas de la serie FP de KNF, por ejemplo, tienen una curva de rendimiento lineal, lo que significa que cuando se duplica la velocidad de rotación también se duplica la velocidad de flujo. En otras bombas, cuando se produce cavitación la curva característica lineal se aplana drásticamente hasta que un incremento en la velocidad de rotación deja de provocar cambios en el caudal volumétrico. La aparición de cavitación en bombas es particularmente problemática en aplicaciones de dosificación y medición, ya que la precisión se reduce de forma significativa.

¿Cuáles son los signos de los daños por cavitación?

La cavitación puede provocar importantes daños tanto en estructuras sólidas como en el fluido propiamente dicho. Cuando las burbujas de vapor implosionan cerca de superficies rígidas como las paredes de los canales para el fluido o los componentes de la bomba, los potentes microjets que se forman pueden erosionar el material y dejar marcas de erosión similares a cráteres. Estas marcas se denominan cavidades, de ahí el nombre del fenómeno, y pueden provocar daños estructurales tales como grietas. Esto sucede con particular frecuencia en las zonas sensibles de las bombas de diafragma, como válvulas, asientos de válvulas y los propios diafragmas. Como se describe más adelante, muchas otras tecnologías de bombas también sufren daños como consecuencia de la cavitación.

Líquidos sensibles como suspensiones de cultivos celulares o tintas para inyección también pueden resultar dañados por estas implosiones. En el caso de tintas UV puede producirse incluso un cambio en la composición química, lo que afecta a su calidad y función. Este fenómeno se conoce como curado oscuro.

Cavitación y desgasificación: ¿cuál es la diferencia?

Además de la cavitación también puede producirse otro fenómeno denominado desgasificación. Cuando los líquidos entran en contacto con gases como el aire atmosférico, estos gases se disuelven en el líquido. Según la ley de Henry, a temperatura ambiente (aprox. 20 °C, 68 °F) y con una presión atmosférica normal, un litro de agua contiene unos 15-20 ml de aire disuelto. En el momento en el que ese líquido se somete a presión negativa, espontánea y muy rápidamente se forman burbujas de aire. A diferencia de lo que sucede con las burbujas de cavitación, estas burbujas de aire no vuelven a disolverse en el líquido cuando regresan a zonas en las que la presión es mayor. Estas burbujas de aire desprendidas pueden reducir significativamente la precisión de bombas como las de dosificación o las de medición, pero también pueden provocar serios problemas en aplicaciones como la impresión por inyección de tinta o en sistemas de análisis.

La cavitación en bombas centrífugas

En el caso de bombas centrífugas, el mayor riesgo de la cavitación en la bomba suele darse en el borde de ataque de las palas del impulsor, ya que el fluido se acelera rápidamente en ese punto y debe fluir alrededor de ese borde. Las burbujas de cavitación pueden provocar serios daños en las palas del impulsor cerca del borde de ataque, lo cual puede hacer que la bomba se averíe. Además, la cavitación severa también reduce significativamente la eficiencia y el rendimiento de la bomba.

La cavitación en bombas de engranajes

Las bombas de engranajes transfieren el líquido desde la entrada hasta la salida de la bomba a través de los espacios existentes entre los dientes de los engranajes. En el movimiento de retorno, los dientes de los dos engranajes encajan entre sí evitando así que el líquido fluya hacia atrás. Cuando la cavidad entre los engranajes se abre se vuelve a llenar rápidamente de líquido. Esto crea un vacío profundo en el que la presión suele ser inferior a la presión de vapor del líquido, lo cual puede provocar problemas importantes de cavitación, desgasificación o daños en el líquido.

La cavitación en bombas de diafragma y bombas alternativas

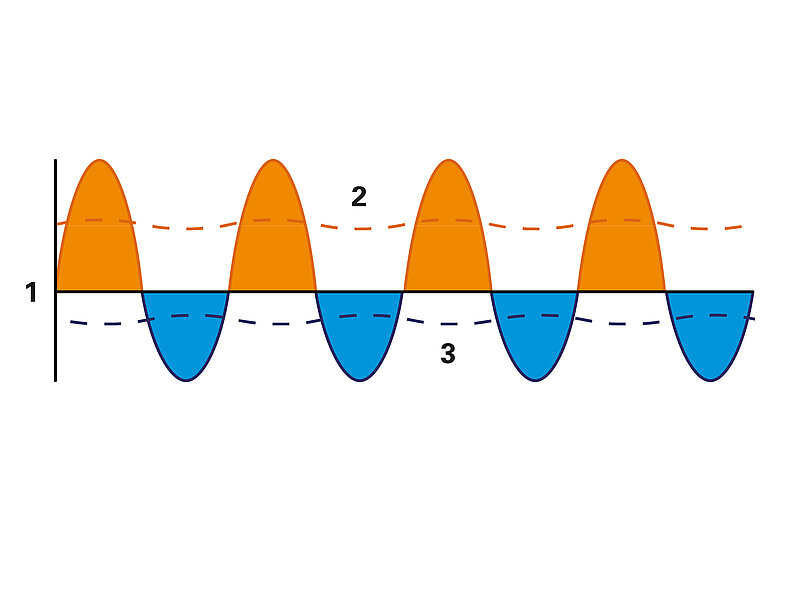

En bombas oscilantes como las bombas de diafragma y de pistón alternativas, los movimientos de succión y de descarga tienen lugar cíclicamente uno tras otro.

Este funcionamiento cíclico hace que el fluido esté sometido a un movimiento de arranque y parada tanto en la tubería de succión como en la tubería de descarga. Debido a la inercia del fluido, esto genera pulsaciones de presión en la bomba y en las tuberías conectadas. Durante el movimiento de succión, el fluido es aspirado al interior de la bomba desde la tubería de succión. Esto crea un vacío suficiente para contrarrestar toda la resistencia en la tubería de succión y para acelerar el fluido hasta alcanzar la velocidad de entrada. Durante los rápidos movimientos de succión, la presión resultante puede caer por debajo de la presión de vapor del fluido y provocar cavitación. En bombas de gran tamaño, estos efectos dinámicos pueden mitigarse con el uso de amortiguadores de pulsación o "cámaras de aire".

Cómo prevenir eficazmente la pulsación y la cavitación

Hay varias formas de evitar la pulsación y la cavitación en las bombas. Puede conseguirse bien mediante la propia bomba o bien mediante el sistema en su conjunto. Para la optimización en el lado de la bomba, KNF ha desarrollado la tecnología Smooth Flow o de flujo suave, que se utiliza por ejemplo en las bombas de la serie FP. Las bombas de diafragma para líquidos de mayor tamaño tienen varios diafragmas que trabajan en serie para lograr un flujo suave constante. Las bombas FP más pequeñas incorporan elementos de amortiguación optimizados tanto en el lado de succión como en el lado de descarga. Además, los recorridos del flujo dentro de estas bombas se han optimizado para reducir la pérdida de presión. Como consecuencia de ello, estas bombas transfieren fluidos de forma uniforme, continua, con poca pulsación y prácticamente sin cavitación, lo que garantiza un funcionamiento duradero y sin necesidad de mantenimiento.

Para evitar la pulsación y la cavitación en bombas de diafragma sin tecnología de flujo suave es posible instalar amortiguadores de pulsación separados directamente a un lado y otro de la bomba. Además, que una bomba de mayor tamaño funcione a una velocidad menor y con un excéntrico más pequeño también puede ayudar a evitar la cavitación.

Mediciones sistemáticas para evitar la cavitación en bombas

Para prevenir la cavitación es particularmente importante garantizar que la pérdida de presión en la tubería de succión se mantenga en niveles bajos. Esto puede conseguirse adoptando las siguientes medidas:

- Utilizar una tubería de succión con un diámetro interior más grande.

- Colocar la bomba lo más cerca posible del depósito de alimentación en el lado de entrada y, si es posible, debajo de él. La presión positiva en la entrada reduce el riesgo de cavitación. Por ello, en la ingeniería de plantas, los depósitos suelen colocarse un piso por encima de las bombas. En los sistemas en los que el depósito de alimentación debe colocarse por debajo de la bomba es necesario minimizar la succión.

- Con el fin de reducir todo posible las caídas de presión adicionales, para el lado de succión deben elegirse accesorios y válvulas de mayor tamaño que se ajusten a los requisitos de la aplicación.

- Además, la tubería de succión debe tener el menor número posible de curvas, válvulas y accesorios y un diámetro interno lo suficientemente grande.

Desde los requisitos iniciales hasta la configuración óptima de la bomba

Cuando diseñan sistemas de bombas, los expertos de KNF se aseguran de que la solución se ajuste con precisión a los requisitos específicos de la aplicación. Todos los parámetros importantes, como la velocidad de flujo, las condiciones de presión, las características del fluido y la geometría del sistema, se analizan minuciosamente junto con el cliente. El diseño modular de las bombas de diafragma permite una adaptación flexible para minimizar la pulsación y la cavitación. Con la ayuda de un entorno de simulación potente e intuitivo, las tuberías para el fluido se pueden modelar durante la fase de consultas. Esto hace posible identificar con mucha anticipación condiciones de funcionamiento críticas, como el riesgo de cavitación en la bomba, elegir configuraciones adecuadas de la bomba y optimizar de forma eficiente el sistema en su conjunto.