Das Zusammenspiel von Pumpe und Fluidsystem

So finden Kunden die passende niedrigpulsierende Pumpe für ihr Fluidsystem

Wie viel fördert die Membranpumpe in meinem Fluidsystem und welche Drücke entstehen? Wer sich an eine solche Auslegung mit herkömmlichen Membranpumpen gewagt hat, weiß, wie schwierig und unpräzise eine Vorhersage sein kann. Dies ist auf die pulsierende Förderleistung zurückzuführen und die mit ihr einhergehenden Effekte, welche Verdrängerpumpen, wie einköpfige Membranpumpen, mit sich bringen.

Um Herstellern von Fluidsystemen noch mehr Vorteile im Hinblick auf niedrige Pulsation bieten zu können, hat KNF die FP-Pumpenserie entwickelt, welche am Einlass sowie am Auslass der Pumpe einen nahezu konstanten, nicht pulsierenden Volumenstrom aufweist. Dies führt zum entscheidenden Pluspunkt, dass das Verhalten in einem System bezüglich Druck und Volumenstrom gut berechenbar ist.

Über das Zusammenwirken von Pumpe und Fluidsystem und die Bestimmung von Druckverlust und Betriebspunkt erfahren Sie im folgenden Blogbeitrag mehr.

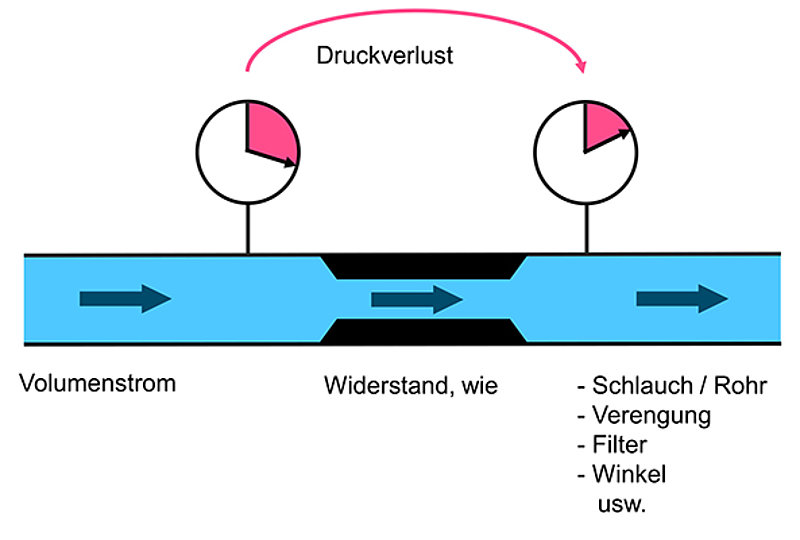

An welcher Stelle in einem Fluidsystem der Druck "verloren" geht

Als Grundlage für eine zuverlässige Vorhersage muss zuerst das Thema Druckverlust näher betrachtet werden: Jede Komponente in einem Fluidsystem, wie Schläuche, Einbauten, Filter, Winkel oder Anschlüsse, generiert einen Druckverlust, sobald sie durchströmt wird. Diese Komponenten stellen für die Strömung also einen Widerstand dar. Zur Überwindung des hydraulischen Widerstandes muss der Druck im Fluid am Eingang dieser Elemente höher sein als an ihrem Ausgang.

Wie hoch der entsprechende Druckverlust ist, hängt von diversen Größen ab. Dazu zählen bei Flüssigkeiten unter anderem die Viskosität, der Aufbau und die Geometrie der Komponente, die Strömungsgeschwindigkeit und die Art der Strömung.

Bei der Strömungsart unterscheidet man zwischen laminar und turbulent. Bei laminarer Strömung bewegen sich die Flüssigkeitsteilchen auf geraden, parallelen Stromlinien. Bei turbulenter Strömung kreuzen sich deren Stromlinien.

Weitere wichtige Begriffe sind stationäre und instationäre Strömung. "Stationär" bedeutet, dass die Strömung kontinuierlich ist und somit die mittlere Strömungsgeschwindigkeit zeitlich unverändert bleibt. Im Gegensatz dazu variiert bei instationärer Strömung die Geschwindigkeit. Ein typisches Beispiel für instationäre Strömung wäre die pulsierende Strömung bei einköpfigen Membranpumpen. Je nachdem, ob die Membrane gerade ansaugt oder Flüssigkeit in die Druckleitung stößt, ändert sich die Geschwindigkeit in der Leitung deutlich.

So wird der Druckverlust in einem Fluidsystem zuverlässig berechnet

Der Druckverlust in einem Fluidsystem selbst hängt von vielen Faktoren ab. Zudem ist er in seiner Berechnung teilweise sehr aufwändig. Möchten Entwickler von Fluidsystemen eine schnelle Einschätzung über den Druckverlust in ihrem Fluidsystem erhalten, sind sie mit aufwändigen Formeln konfrontiert. Unterstützung bieten ihnen hier Onlinerechner wie druckverlust.de/Online-Rechner oder pressure-drop.com/Online-Calculator. Diese Tools liefern Nutzern auch ohne große Formelkenntnis schnell eine Größenordnung über den Druckverlust einer bestimmten Komponente. Allerdings eignen sich die Onlinerechner nur für stationäre Strömungen. Für pulsierende Strömungen eignen sich diese nicht, da die dabei auftretenden Wellenphänomene mit ihren entsprechenden Formeln nicht berücksichtigt werden können.

Hier erfahren Sie mehr zu dem Wellenphänomen.

Folgendes Rechenbeispiel aus dem Bereich Inkjetdruck zeigt den Nutzen einer solchen Abschätzung des Druckverlustes. Sollen 0,6 Liter Druckertinte pro Minute mit einer Viskosität von 10 mPas durch einen Schlauch mit Innendurchmesser 4 mm und 3 m Länge fließen, entsteht ein Druckverlust von 0,5 bar. Wird dieser Schlauch auf der Saugseite der Pumpe eingesetzt, ergibt sich ein Unterdruck von 0,5 bar vor der Pumpe. Dies schränkt die Förderleistung der Pumpe deutlich ein und kann zu Problemen, wie beispielsweise Ausgasen führen. Wird der Schlauchdurchmesser auf 6 mm vergrößert, beträgt der Druckverlust nur noch 0,1 bar. Der Schlauchdurchmesser hat also einen sehr großen Einfluss.

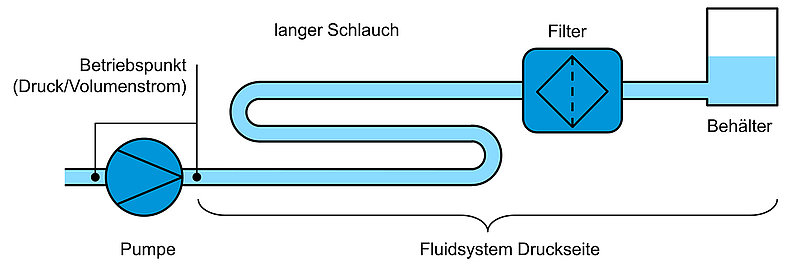

Ein Fluidsystem setzt sich aus mehreren Komponenten zusammen. Folgende Grafik zeigt beispielhaft eine Pumpe mit einem einfachen Fluidsystem auf der Druckseite, welches aus einem langen Schlauch, einem Filter und einem Behälter besteht.

Wird im Fluidsystem der Druckverlust aller Komponenten bestimmt und addiert, erhält man den Druckverlust des ganzen Fluidsystems.

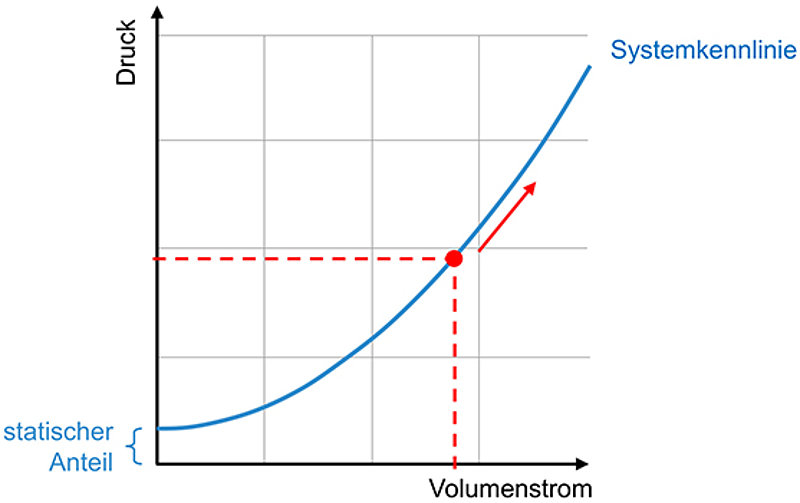

Der Druckverlust ist abhängig von der Strömungsgeschwindigkeit, respektive dem Volumenstrom. Steigt der Volumenstrom im System, nimmt auch der Druckverlust zu. Für ein ganzes Fluidsystem ergibt sich also eine Kennlinie, die den Druckverlust abhängig vom Volumenstrom zeigt (siehe Abb. 3). Diese Kennlinie wird System- oder Anlagenkennlinie genannt. Zum volumenstromabhängigen Druckverlust kommt ein statischer Anteil dazu, wenn im Druckbehälter ein Überdruck herrscht oder wenn der Druckbehälter höher liegt, als der Saugbehälter.

Die Systemkennlinie charakterisiert nur das Fluidsystem. Die Pumpe hingegen wird durch die Pumpenkennlinie beschrieben, die aus den Datenblättern vom Pumpenhersteller zu entnehmen ist. Diese zeigt, wieviel Förderleistung die Pumpe bei verschiedenen Gegendrücken liefert.

Der Betriebspunkt: eine Kombination aus Pumpenkennlinie und Systemkennlinie

Nachdem die Systemkennlinie und die Pumpenkennlinie erläutert wurden, widmet sich dieser Beitrag nun dem Zusammenspiel von Pumpe und Fluidsystem. Welcher Volumenstrom und welcher Druck an verschiedenen Stellen ergeben sich, wenn eine Pumpe in einer Anlage betrieben wird?

Fördert eine Pumpe in einem Fluidsystem, ergibt sich ein sogenannter Betriebspunkt. Dieser beschreibt den Volumenstrom, den Druck am Eingang und den Druck am Ausgang der Pumpe, wie in Abbildung 2 dargestellt. Der Betriebspunkt, der die erwähnten drei Größen beschreibt, ergibt sich immer durch das Zusammenwirken von Fluidsystem und Pumpe.

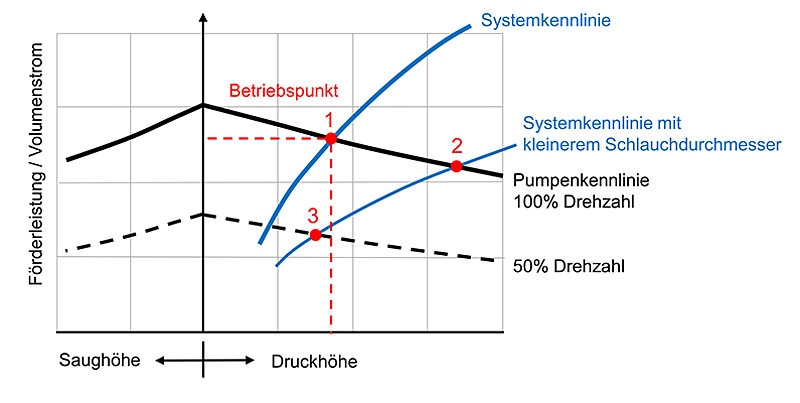

Um den Betriebspunkt zu erhalten, müssen die Pumpenkennlinie und die Systemkennlinie miteinander kombiniert werden. Wie das für ein druckseitiges System (siehe Abb. 2) geschieht, wird anhand folgender Grafik (Abb. 4) verdeutlicht. Die Saugseite wird hier nicht betrachtet.

Die Systemkennlinie kann in die Pumpenkennlinie eingezeichnet werden. Dazu werden deren Achsen vertauscht, entsprechend der üblichen Achsendarstellung für Membranpumpen. Der Schnittpunkt der beiden Kurven entspricht nun dem Betriebspunkt 1 und zeigt welcher Volumenstrom sich einstellt und gegen welchen Druck die Pumpe arbeitet.

Wird jetzt das System verändert, indem zum Beispiel ein kleinerer Schlauchdurchmesser zum Einsatz kommt, verschiebt sich auch der Betriebspunkt auf der Pumpenkennlinie hin zu Punkt 2. Der Volumenstrom verringert sich und der Gegendruck steigt. Wird auf der anderen Seite die Pumpenkennlinie verändert, indem beispielsweise die Drehzahl auf 50% reduziert wird, verschiebt sich der Betriebspunkt auf der Systemkennlinie zum Punkt 3. Der Volumenstrom wird offensichtlich geringer und der Gegendruck ebenso.

Die Pumpenkennlinie wird vom Pumpenhersteller gemessen und auf dem Datenblatt dargestellt. Bleibt nun zu klären, wie sich die Systemkennlinie ergibt. Wie weiter oben im Text erwähnt, kann die Systemkennline berechnet werden. Dies ist bereits bei einfachen Systemen mit einem gewissen Aufwand verbunden, da dazu alle Komponenten im Fluidsystem richtig erfasst werden müssen. Alternativ kann der Druck mit einer niedrigpulsierenden Pumpe mit bekannter Kennlinie im System bei verschiedenen Drehzahlen gemessen werden. Basierend auf den gewonnenen Erkenntnissen kann dem Kunden dann eine für sein Fluidsystem geeignete Pumpe empfohlen werden. Diese kann auf Kundenwunsch hin spezifisch an die jeweiligen Bedürfnisse angepasst werden.

So werden der Volumenstrom und der Druck im Fluidsystem berechenbar

Eine gute Vorhersage des Betriebspunkts ist mit herkömmlichen, pulsierenden Verdrängerpumpen bisher kaum möglich. Wie im ersten Artikel dieser Blogpost-Trilogie "Eine Zug-Analogie: Strömungs- und Druckwellen in Fluidsystemen" bereits erläutert wird, führt Pulsation aufgrund von Wellenphänomenen in den Schläuchen eines Fluidsystems zu stark variierenden Druckverlusten. Um diesem Phänomen entgegenzuwirken, hat KNF die neue FP-Pumpenserie mit geringer Pulsation entwickelt. Die Pumpenserie bietet Nutzern Vorteile wie einen geringeren Druckverlust, schonendere Handhabung von Fluid und Komponenten, sowie weniger Vibration bei einem geringeren Geräuschpegel. Nun kommt für die Nutzer ein weiterer entscheidender Aspekt hinzu: Durch die geringe Pulsation ist die Strömung nahezu stationär und die in diesem Blogbeitrag vorgestellten Abschätzungen zum Druckverlust und Betriebspunkt können angewendet werden. Das Verhalten der Pumpe im Kundensystem bezüglich Druckes und Volumenstrom wird berechenbarer, wodurch sich die Pumpe im Fluidsystem optimal nach Wunsch regulieren lässt. Mehr Informationen zu diesem Thema erhalten Sie auch in den anderen beiden Teilen unserer Blogpost Trilogie am Ende dieses Artikels.

Das Wichtigste in Kürze

Die neuen FP-Pumpen von KNF liefern einen nahezu konstanten, also nicht pulsierenden Volumenstrom.

Im Hinblick auf Druck und Volumenstrom wird das Verhalten der FP-Pumpe im Kundensystem gut berechenbar.

Im Fluidsystem lässt sich die Pumpe somit optimal nach Wunsch regulieren.

Gern bieten wir Ihnen eine Lösung, die speziell auf Ihre Bedürfnisse ausgerichtet ist. Dazu freuen sich unsere KNF Experten über Ihre Kontaktaufnahme.