Wie Sicherheits-Membranpumpen Dichtheit in anspruchsvollen Umgebungen gewährleisten

Die Verwendung einer Sicherheitsmembran gewährleistet einen leckage- und kontaminationsfreien Pumpenbetrieb, um selbst im unwahrscheinlichen Fall eines Ausfalls der Arbeitsmembran höchste Sicherheitsanforderungen zu erfüllen.

Sehr anspruchsvolle Umgebungen in chemischen oder pharmazeutischen Prozessen sowie der Transfer von gefährlichen, giftigen oder wertvollen Medien stellen hohe Sicherheitsanforderungen an die verwendeten Systeme. Sicherheits-Membranpumpen bieten einen hervorragenden Leckageschutz und absolute Dichtheit, da sie eine zweite Membran als zusätzliche Sicherheitsebene verwenden.

Membranpumpen gewährleisten einen leckagefreien Betrieb

Die Betriebsbedingungen in Bereichen wie der Chemie-, Nuklear- und Verfahrenstechnik sind äußerst anspruchsvoll. Die eingesetzten Systeme fördern aggressive Medien wie heiße, giftige oder radioaktive Substanzen, äußerst wertvolle Flüssigkeiten oder sind extremen, potenziell explosiven Umgebungen ausgesetzt. Es ist von größter Bedeutung, dass diese gefährlichen Medien nicht austreten, da sie eine Gefahr für Menschen, die Umwelt oder Systeme, in denen sie verwendet werden, darstellen können.

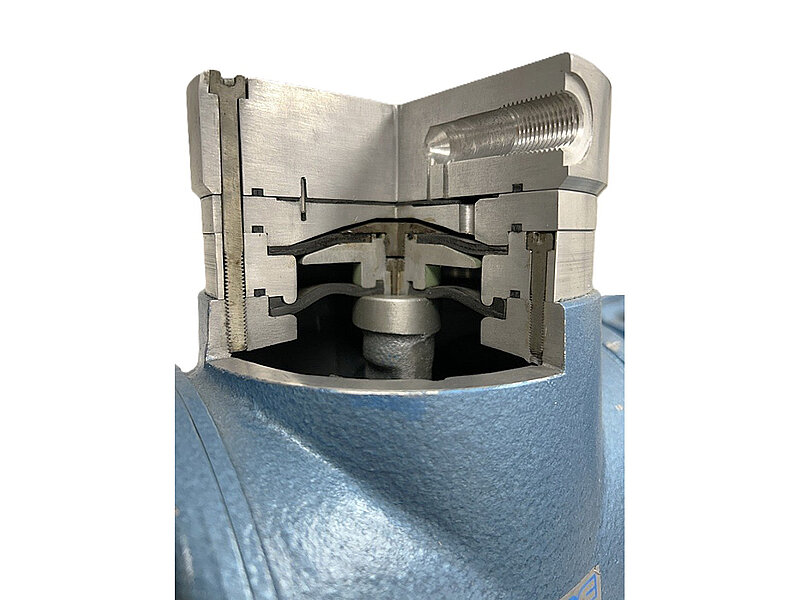

Dank ihrer fortschrittlichen Konstruktion bieten Membranpumpen eine leckagefreie und zuverlässige Medienförderung ohne Kontamination. Bei Standard-Membranpumpen bewegt eine Arbeitsmembran das Fluid durch den Pumpenkopf (1). Gleichzeitig fungiert sie als Barriere und trennt die mechanischen Komponenten des Pumpenantriebs (2) von den im Pumpenkopf transportierten Medien.

So funktioniert eine Sicherheitsmembran

Bei hochanspruchsvollen Anwendungen ist es oft entscheidend, dass das Fördermedium unter keinen Umständen in die Umgebung gelangt. Diese Anwendungen erfordern ein noch höheres Maß an Sicherheit. Genau das gewährleisten Sicherheitsmembrane. Sie fügen dem System eine zusätzliche Sicherheitsebene hinzu, um im unwahrscheinlichen Fall eines Risses in der Arbeitsmembran einen absolut dichten Leckageschutz zu bieten.

Bei Sicherheits-Membranpumpen ist die Sicherheitsmembran unterhalb der Arbeitsmembran angebracht, wodurch zwischen den beiden Membranen eine Sicherheitskammer entsteht.

Die Sicherheitsmembran dient in der Pumpe als zusätzliche Sicherung und kommt nur zum Einsatz, wenn die Arbeitsmembran reißt oder bricht. Obwohl dieses Szenario sehr selten ist, ist zusätzliche Sicherheit unter extremen Bedingungen ein Muss. Wenn die Arbeitsmembran reißt, erreicht die Pumpe zwar nicht mehr die gewünschte Förderrate, aber die Sicherheitsmembran sorgt weiterhin dafür, dass kein Medium aus der Pumpe austritt und auch keine Umgebungsluft in die Pumpe eindringt. Die volle Funktionsfähigkeit der Sicherheitsmembran wird durch die fortschrittliche Pumpenkonstruktion gewährleistet: Obwohl beide Membranen durch den Antrieb auf und ab bewegt werden, kommt nur die Arbeitsmembran mit dem Medium in Kontakt. Solange die Arbeitsmembran intakt ist, ist die Sicherheitsmembran nicht dem Medium ausgesetzt. Darüber hinaus ist sie nur geringen thermischen oder mechanischen Belastungen ausgesetzt und behält so ihre volle Fähigkeit, um Leckagen zu verhindern.

Die Rolle von Sicherheitsmembranen in Membran-Gaspumpen

In Membran-Gaspumpen mit Sicherheitsmembran kann die Sicherheitskammer zwischen Arbeits- und Sicherheitsmembran durch Druck- oder Gassensoren überwacht werden. Sollte ein Riss in der Arbeitsmembran auftreten und Gas in die Kammer strömen, wird ein Alarm ausgelöst, während die Sicherheitsmembran ein Austreten des Gases verhindert. Die Leistung der Pumpe nimmt stark ab, bis die Arbeitsmembran ausgetauscht wird. Für anspruchsvolle Anwendungen wie Emissionsüberwachung, Gasanalyse oder Prozesse in der chemischen Industrie bietet KNF Sicherheits-Membranpumpen wie die N 630.12 an, um höchste Dichtheit zu gewährleisten.

Wie eine zusätzliche Membran die Sicherheit in Flüssigkeitspumpen gewährleistet

Flüssigkeitspumpen mit Sicherheitsmembran überwachen die Arbeitsmembran. Wird ein Riss festgestellt, kommt die Sicherheitsmembran zum Einsatz und sorgt dafür, dass die Flüssigkeit in der Sicherheitskammer zurückgehalten und über einen Auslass sicher aus der Pumpe abgeleitet wird. Die Pumpe stoppt nicht sofort, sondern läuft weiter, ohne andere Pumpenteile oder die Umgebung zu verunreinigen. Sie warnt den Benutzer jedoch, die Pumpe für Wartungs- und Inspektionsarbeiten anzuhalten, was zur Vermeidung von Schäden unerlässlich ist. Mit der SIMDOS®-Serie bietet KNF verschiedene Flüssigkeitsdosierpumpen mit Sicherheitsmembran. Die unterschiedlichen Materialoptionen für die Arbeits- und Sicherheitsmembran gewährleisten ihre chemische Beständigkeit, wodurch Pumpen wie die SIMDOS® 10 FEM 1.10 S ideale Lösungen für den Transfer gefährlicher Medien in Laboranwendungen sind.

Individuelle Anpassung ist der Schlüssel zur Sicherheit

Anspruchsvolle Anwendungen stellen strenge Sicherheitsanforderungen an die verwendeten Systeme. Das Hinzufügen einer Sicherheitsmembran ist nur ein Teil, wenn auch ein sehr wichtiger, um diese Standards zu erfüllen. Mit dem modularen System von KNF können alle Pumpenteile an die spezifischen Anwendungsanforderungen angepasst werden, wodurch die Sicherheit der Membranpumpe maximal erhöht wird.